Al centro di ogni pavimento e soffitto c'è una lastra alveolare, che svolge il ruolo di supporto orizzontale che influisce direttamente sulla stabilità dell'edificio. Non un singolo pannello o edificio a telaio potrebbe fare a meno di queste lastre, con le quali sono stati realizzati tutti i soffitti interfloor. Fondamentalmente, il materiale è costituito da vari tipi di calcestruzzo. La caratteristica è la presenza di vuoti longitudinali ei principali vantaggi sono la leggerezza e la lunga durata.

Le lastre alveolari vengono utilizzate per la sovrapposizione dell'interfaccia di qualsiasi edificio a telaio e pannello

Soddisfare

- 1 Tipi e dimensioni di base delle lastre alveolari

- 2 I principali tipi di marcatura: quali dati si possono trovare dal nome

- 3 Cosa sono le lastre alveolari e come vengono realizzate?

- 4 Solaio alveolare: caratteristiche del design

- 5 I principali vantaggi dell'utilizzo di pannelli per pavimenti cavi

- 6 Tipi di carichi per i quali sono progettate le solette

- 7 Peso della soletta e altri parametri importanti del prodotto

Tipi e dimensioni di base delle lastre alveolari

Più recentemente, GOST 9561-91 ha regolato il processo di produzione di lastre per pavimenti alveolari, in base al quale i prodotti avevano una marcatura speciale. Sul passaporto era allegato al materiale da costruzione un certificato che indicava le dimensioni, il grado utilizzato nella produzione del calcestruzzo e il carico per il quale la lastra era stata progettata.

Il GOST specificato è stato sviluppato in epoca sovietica e, ovviamente, necessitava di miglioramenti. Pertanto, dal 1 ° giugno 2017, è entrato in vigore un nuovo standard nel territorio della Federazione Russa. Secondo GOST 9561-2016 internazionale, le lastre alveolari si distinguono per nuove regole di trasporto, metodi di controllo e requisiti tecnici generali. Sono queste norme che sono ora fondamentali nello sviluppo dei prodotti e delle condizioni tecniche, nonché nella preparazione della documentazione di progettazione standard.

È interessante! Le norme che regolano il processo di produzione delle lastre alveolari della serie 1.141-1 furono sviluppate dal Comitato statale per la costruzione dell'URSS il 28 maggio 1970 e fino ad oggi rimangono rilevanti in Russia.

I solai cavi in cemento armato sono ampiamente utilizzati nella costruzione di edifici prefabbricati. A seconda delle caratteristiche di produzione, i prodotti si suddividono in lastre alveolari e non cassero. La larghezza di una lastra alveolare ha diversi significati:

- 1 m;

- 1,2 m;

- 1,5 m;

- 1,8 m.

Lo spessore della lastra alveolare rimane pressoché invariato a 22 cm, sebbene si possano trovare anche opzioni di spessore 16 o 30 cm.La lunghezza può variare a seconda del metodo di produzione, che non influisce sull'affidabilità del materiale da costruzione. Fondamentalmente, gli indicatori di lunghezza sono nell'intervallo da 1,7 a 9 m.

Tabella misure e prezzi lastre alveolari:

| Parametri: lunghezza, larghezza, altezza, m | Prezzo minimo, rubli / pezzo. | Prezzo massimo, sfregamento / pezzo |

| 1780x990x220 | 2780 | 3469 |

| 2080x990x220 | 3483 | 3766 |

| 2580x990x220 | 3840 | 4356 |

| 3180x1490x220 | 5601 | 7766 |

| 3780x1190x220 | 5619 | 7493 |

| 5380x990x220 | 6886 | 7938 |

| 7180x1490x220 | 12843 | 18686 |

Un gruppo separato può essere suddiviso in lastre interfloor leggere, contrassegnate con PNO. La principale differenza rispetto alle lastre standard è l'altezza, che non è di 22, ma di 16 cm.

Tabella misure, prezzi solai leggeri:

| Dimensioni solai cavi: lunghezza, larghezza, altezza, m | Prezzo, strofinare / pezzo |

| 1580x990x160 | 2173 |

| 1780x1190x160 | 2584 |

| 1780x1490x160 | 3294 |

| 2080x1490x160 | 3812 |

| 2980x990x160 | 3257 |

I principali tipi di marcatura: quali dati si possono trovare dal nome

La marcatura standard dei solai, indipendentemente dal tipo, ha i seguenti significati:

- le lettere indicano il tipo di prodotto e le caratteristiche del design;

- i numeri indicano lunghezza e larghezza, l'altezza è considerata un valore relativamente costante e non viene utilizzata nella marcatura;

- capacità portante, dove l'unità di valore corrisponde al carico di tenuta di 100 kg / m²;

- la classe di rinforzo utilizzata è solitamente indicata alla fine.

A volte nella marcatura si trovano valori aggiuntivi, come resistenza ad ambienti aggressivi, impatto sismico, temperature estreme. Puoi anche trovare un valore che indica la quantità di vuoti nei pannelli. A titolo di esempio, si può considerare la decodifica della marcatura del prodotto a nucleo cavo PK 23.15-8:

Dalla marcatura è possibile conoscere il tipo di tavola, le dimensioni, le portate e la classe di applicazione

- L'abbreviazione PC significa che la lastra è stata realizzata versando nella cassaforma finita e la lastra ha cavità rotonde.

- 23 - indica la lunghezza in decimetri, che viene spesso arrotondata per eccesso.

- 15 - larghezza lastra bombata 14,9 dm.

- 8 è un valore che indica la capacità portante di un blocco cavo, che corrisponde a 800 kg / m².

La designazione della sovrapposizione PB 72.15-12.5 è decifrata in modo simile:

- PB: queste lettere contrassegnano il prodotto realizzato mediante un metodo informe. L'abbreviazione significa anche che si tratta di una piastra con cavità cilindriche.

- 72 è una lunghezza arrotondata di 71,8 pollici.

- 15 è il parametro di larghezza.

- 12,5 è un coefficiente indicativo della portanza del prodotto, che corrisponde al valore di 1250 kg / m².

Cosa sono le lastre alveolari e come vengono realizzate?

Nella produzione di solai alveolari del tipo cavo circolare, vengono utilizzate casseforme che delimitano la soletta lungo un contorno speciale. Per questo motivo la lunghezza delle lastre finite varia da 1,8 a 7,2 m, il formato cambia con incrementi di 30 cm. Il processo produttivo è il seguente:

- La malta cementizia viene colata in una cassaforma metallica fissa con rinforzo fisso e rete metallica.

- La miscela di calcestruzzo è ben speronata, dopodiché le lastre finite possono essere lavorate in cassette idrotermiche.

- Dopo il completo indurimento, il pannello finito viene rimosso dalla cassaforma utilizzando le alette premontate.

Le lastre per cassaforma vengono prodotte senza l'utilizzo di casseri con getto continuo di calcestruzzo. La forma finale del prodotto è data da una macchina formatrice, grazie alla quale si ottiene una lastra lunga, che viene poi tagliata alle dimensioni richieste, mentre la precisione può raggiungere diversi centimetri. In questo caso la lunghezza massima dei solai raggiunge i 9 m, l'altezza rimane invariata a cm 22. Il vantaggio principale dei solai non cassero è che nel rifilare il bordo si può dare qualsiasi forma che si abbini all'idea architettonica dell'edificio.

Molto spesso in vendita ci sono lastre realizzate secondo il principio della cassaforma, perché per crearle non è necessario utilizzare attrezzature aggiuntive. Questo tipo di lastra viene prodotta in quasi tutti gli stabilimenti coinvolti nella produzione di prefabbricati in calcestruzzo.

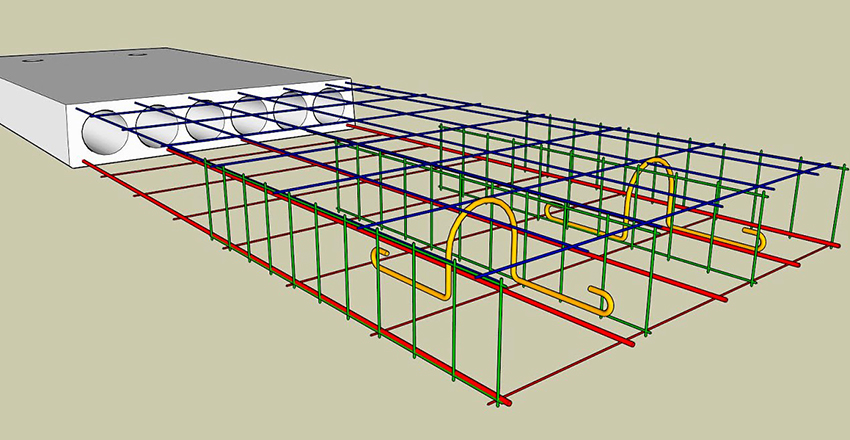

Per comodità di trasporto e costruzione, tutti i prodotti sono dotati di anelli di montaggio. Per rendere le lastre più affidabili, vengono ulteriormente rinforzate. La fune metallica o altro materiale ad alta resistenza viene utilizzata come rinforzo. È l'uso del rinforzo che aumenta il margine di sicurezza dei prodotti e consente alle piastre di sopportare carichi maggiori durante il funzionamento.

Per la produzione viene utilizzato il calcestruzzo del marchio W4, che ha un indice di resistenza di A22,5 e la resistenza portante dei pavimenti stessi è compresa tra 2000 e 2400 kg / m3. Molto spesso, per la produzione di pannelli vengono utilizzati i seguenti tipi di calcestruzzo:

- silicato;

- facile;

- pesante.

In generale, i solai alveolari sono costituiti dai seguenti materiali:

- Calcestruzzo. I prodotti sono realizzati sulla base del cemento Portland M300 e superiore. È dalla qualità del calcestruzzo utilizzato che dipendono gli indicatori di resistenza dei prodotti finiti.

- Rinforzo in acciaio. L'utilizzo di materiale di rinforzo appartenente alle classi A3 e A4 aumenta le proprietà di carico delle lastre utilizzate come solai interpiano.

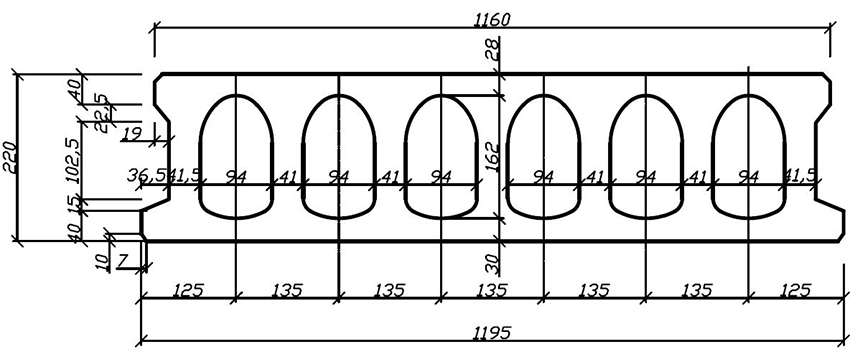

Solaio alveolare: caratteristiche del design

Il vantaggio principale dell'utilizzo di solai alveolari che soddisfano lo standard GOST è una significativa semplificazione del processo di costruzione e la posa delle utenze. Inoltre, le peculiarità della produzione dei pannelli conferiscono all'edificio finito un maggiore isolamento termico dei solai interpiano. Inoltre, le lastre garantiscono un migliore isolamento acustico e impediscono la penetrazione di rumori esterni nella stanza. Le principali caratteristiche del design includono i seguenti punti:

- Forma geometrica corretta. I prodotti finiti si distinguono per la forma di un parallelepipedo, che ha superfici frontali piatte.

- La presenza di fori passanti sui lati finali. La presenza di vuoti interni aumenta le proprietà di isolamento acustico e termico e riduce anche il peso finale del solaio.

- La forma corretta delle cavità interne. La configurazione della sezione longitudinale delle cavità ha la forma di un cerchio regolare o ovale.

- Dimensioni dei solai cavi. In generale, la lunghezza, lo spessore e la larghezza delle lastre, nonché il diametro della sezione interna dei fori, dipendono dal produttore, ma sono principalmente regolati dagli standard GOST.

- Numero di fori interni. Secondo GOST, i solai cavi hanno da 5 a 9 fori passanti.

Informazione interessante! È la presenza di vuoti all'interno dei solai che fornisce ai prodotti proprietà ad alte prestazioni. A differenza dei pannelli pieni, il peso della soletta alveolare è molto inferiore, quindi la fondazione sarà meno influenzata. Allo stesso tempo, le lastre cave non sono inferiori ai pannelli pieni in termini di isolamento acustico o proprietà di isolamento termico.

I principali vantaggi dell'utilizzo di pannelli per pavimenti cavi

I principali vantaggi di una lastra cava sono:

- Peso ridotto. A parità di dimensioni del solaio alveolare e del pannello pieno, il peso del primo sarà inferiore. La presenza di vuoti non influisce sulla diminuzione del fattore di sicurezza, ma allo stesso tempo i prodotti alveolari caricano meno la base di fondazione dell'edificio.

- Costo più accessibile. Il prezzo delle lastre alveolari è significativamente inferiore al costo dei pannelli monolitici, poiché nel processo di produzione viene utilizzato un volume di calcestruzzo inferiore, il che consente di ridurre i costi di produzione.

- Migliori proprietà di isolamento acustico e termico.A causa della presenza di vuoti, si forma un traferro, che si trova all'interno della massa di calcestruzzo e fornisce proprietà ad alte prestazioni.

- Tempi di costruzione ridotti. I lavori di installazione con lastre alveolari di qualsiasi dimensione vengono eseguiti in tempi piuttosto brevi, soprattutto se confrontati con la costruzione di una struttura monolitica in cemento armato mediante cassero.

- Vasto assortimento di lastre per pavimenti. I produttori hanno una gamma di prodotti di dimensioni adeguate, in cui i prodotti differiscono per parametri e caratteristiche. Un'ampia selezione di formati standard consente di scegliere diverse lastre per la costruzione di strutture complesse.

Consiglio utile! Solo i prodotti fabbricati in un ambiente industriale sono in grado di soddisfare i requisiti degli standard attuali. I piatti realizzati in condizioni artigianali da piccole imprese avranno solo piccole dimensioni standard.

I principali aspetti positivi e negativi dell'utilizzo dei piatti

Altri vantaggi di diversi formati di lastre alveolari:

- I fori passanti interni possono essere utilizzati per la posa di tutti i tipi di comunicazioni e non è necessario preparare scanalature speciali per loro.

- Maggiore resistenza dei prodotti in cemento armato alle fluttuazioni di umidità e temperatura ambiente.

- La capacità di resistere ai carichi di vibrazione, che consente di utilizzare lastre per la costruzione di edifici in regioni con maggiore attività sismica. Soggetto agli standard di costruzione, l'edificio può resistere a urti con un'ampiezza di 8-9 punti.

- La superficie liscia dei pannelli facilita i lavori di finitura interna dopo il completamento della costruzione.

- Minima suscettibilità al restringimento dei prodotti a nucleo cavo.

- Maggiore resistenza del calcestruzzo ai processi di corrosione.

Oltre ai vantaggi elencati, i costruttori sottolineano anche il fatto che quando si utilizzano solai cavi non è necessario installare ulteriori montanti di supporto. Nonostante un tale numero di vantaggi, le piastre hanno anche alcuni lati negativi.

Quindi, il grande peso della lastra di cemento porta al fatto che sarà necessario utilizzare ulteriormente attrezzature di sollevamento nella costruzione. A causa del fatto che è necessario ordinare un manipolatore, in primo luogo, è necessario fornirgli un cantiere sufficiente e, in secondo luogo, nel preventivo dovrà essere inclusa una voce di costi aggiuntivi.

Articolo correlato:

Tubo profilato: dimensioni, condizioni di produzione e costi

Dimensioni secondo GOST, tipi e formato di emissione. Tecnologie per la produzione di tubi laminati. Standard del profilo di lunghezza misurata e non misurata.

Inoltre, prima di iniziare la costruzione, sarà necessario calcolare la capacità portante dei solai alveolari e stimare il carico massimo possibile. In questo caso, è imperativo tenere conto dell'entità dell'impatto sia di natura statica che dinamica e calcolare anche la capacità di carico delle pareti.

Importante! Prima di formare sovrapposizioni da pannelli cavi, è necessario prima cementare la cintura corazzata situata lungo il contorno della scatola. Per evitare il congelamento della lastra, dall'interno, i fori negli angoli terminali sono sigillati con isolamento e cemento.

Tipi di carichi per i quali sono progettate le solette

Secondo lo standard, il valore della capacità portante del prodotto è di 800 kg / m², ma esistono anche opzioni progettate per un carico maggiore nell'intervallo di 1200-1600 kg / m². Va tenuto presente che il costo di questo tipo di lastre alveolari sarà più alto. Fondamentalmente, i pannelli sono soggetti a due tipi di carichi:

- statico;

- dinamico.

Il carico statico è l'effetto cumulativo sulla lastra da parte del rivestimento del pavimento insieme alla massa del massetto. Ciò include anche la massa delle pareti interne, i mobili installati: tutto ciò costituisce la pressione totale esercitata sul prodotto dall'alto. Di seguito è presente un carico aggiuntivo sotto forma di plafoniere, strutture in cartongesso, cornici fisse e tutti gli altri accessori che utilizzano il soffitto durante la loro installazione.

Per quanto riguarda i carichi dinamici, sorgono come risultato del movimento di tutti i residenti. Inoltre, il carico dinamico viene creato dall'attrezzatura sportiva installata e dalle partizioni scorrevoli, che sono montate sul pavimento o sul soffitto.

800 kg / m² - portata standard solai

Un carico complesso si distingue in una categoria a parte, che, ad esempio, può essere attribuita alla pressione esercitata dal bagno, che cambia a seconda del riempimento della bacinella, della presenza o dell'assenza di una persona in essa. Se il bagno è installato su gambe, ciascuno dei supporti creerà una pressione locale sulla stufa.

Come scoprire il carico massimo su una lastra alveolare

Per calcolare la pressione durante la costruzione per la quale è progettata una base in cemento armato con cavità, è necessario eseguire le seguenti azioni:

- Disegna un piano di costruzione dettagliato, tenendo conto del numero di supporti che, dopo il completamento dei lavori, eserciteranno un carico sulla piastra di base. Segna come saranno localizzati.

- Stimare approssimativamente la massa totale degli elementi che esercitano pressione sul pavimento.

- Dividere il valore calcolato per il numero di pannelli prefabbricati.

Dopo aver calcolato il carico massimo previsto sulla lastra, è opportuno scegliere il tipo di prodotto più adatto alle caratteristiche. Durante il calcolo, non dimenticare che viene presa in considerazione anche la massa della lastra. Per quanto riguarda l'algoritmo di calcolo per la struttura di supporto contrassegnata PK 23.15-8 con una capacità portante di 800 kg, che differisce per dimensioni 1,49x2,29 me un peso totale di 1180 kg, sarà così:

- Per conoscere l'area della base, è necessario moltiplicare la lunghezza per la larghezza: 1,49x2,29 = 3,41 m².

- Per calcolare il carico sul quadrato della base, la massa totale viene divisa per l'area della lastra 1180: 3,41 = 346 kg / m².

- Quindi il valore ottenuto 800-346 = 454 kg viene sottratto dalla capacità portante.

L'indicatore risultante è la massa massima per la quale la lastra è progettata tenendo conto del proprio peso. Per la massa totale di tutti gli oggetti che agiscono dall'alto sulla piastra per m², è consuetudine assumere un valore pari a 250 kg. Quindi, 454-250 = 204 kg - è questo peso che può essere considerato un margine di sicurezza per m² di area del pannello.

Informazione interessante! La maggior parte dei prodotti in cemento armato ha una capacità portante di 800 kg / m², considerata ottimale per i locali residenziali.

Peso della soletta e altri parametri importanti del prodotto

Secondo GOST, le dimensioni dei solai cavi devono rientrare nei seguenti valori specificati nella tabella:

| Opzioni | Valore minimo | Tasso massimo |

| Lunghezza, m | 1,68 | 12 |

| Larghezza soletta, m | 0,98 | 1,48 |

| Spessore, cm | 16 | 30 |

| Diametro dei vuoti, cm | 11,4 | 15 |

| Grado calcestruzzo | M200-M400 | |

| Peso (kg | 750 | 4820 |

| Capacità portante, kg / m2 | 800 | 1200 |

Se ordini prodotti per la produzione individuale, tutti gli indicatori possono variare a seconda delle esigenze dell'acquirente. La modifica dei parametri non dovrebbe in alcun modo influire sull'affidabilità o sulla tecnologia di produzione. Nonostante lo spessore delle lastre vari, nella maggior parte dei prodotti finiti è di 22 cm.

Il peso è considerato un criterio particolarmente importante, tutti i prodotti fabbricati nelle fabbriche russe differiscono per indicatori da 750 a 4820 kg. Il peso del prodotto è importante da considerare, perché, in base al valore, viene determinato il metodo di installazione dei pannelli durante la costruzione. Di solito, in un piccolo cantiere, vengono utilizzate gru con una capacità di sollevamento fino a 5000 kg.Se la stufa è più pesante può causare seri problemi.

Ad esempio, una lastra di cemento con un volume di 2,91 m³ contrassegnata PK 89-15.8 ha una lunghezza di 8,88 m, una larghezza di 1,49 me un'altezza standard di 22 cm. Un prodotto con tali parametri differisce nel peso di 4150 kg, in questo caso, utilizzare una gru con una capacità di sollevamento fino a 5 tonnellate possono essere pericolose. Va notato che in alcuni casi il peso delle lastre con la stessa marcatura è diverso, ma di solito la differenza non supera diversi chilogrammi, quindi non gioca un ruolo significativo nei calcoli. Più spesso il peso cambia a causa della bagnatura di uno dei prodotti.

Tabella dei pesi delle lastre alveolari in base alle dimensioni:

| Dimensioni: lunghezza, larghezza, altezza, m | Volume, m³ | Peso, t |

| 1680x1190x220 | 0,44 | 0,61 |

| 1980x1190x220 | 0,54 | 0,76 |

| 2380x1190x220 | 0,62 | 0,905 |

| 2680x990x220 | 0,58 | 0,83 |

| 1780x1190x160 | 0,34 | 0,463 |

| 2080x1490x160 | 0,5 | 0,686 |

| 5780x990x220 | 1,26 | 1,71 |

I soffitti cavi in cemento armato sono ampiamente utilizzati nella costruzione di edifici a più piani, sia privati che pubblici. I pannelli hanno guadagnato la loro diffusione grazie alle elevate caratteristiche prestazionali, apprezzate sia dagli utenti che dai costruttori professionisti. Per velocizzare la costruzione, l'importante è scegliere la giusta dimensione, peso e tipo di lastra, senza dimenticare di tenere conto della capacità portante dei prodotti. Come risultato della costruzione nel rispetto delle regole e delle tecnologie, quando vengono utilizzati pavimenti cavi, si ottiene un edificio stabile e di alta qualità.