I solai sono pannelli orizzontali installati tra i piani. Le lastre Interfloor sono utilizzate nella costruzione privata di cottage, per edifici a più piani, nonché per la costruzione di edifici industriali. Oggi puoi acquistare quasi tutte le dimensioni di lastre per pavimenti, ma i prodotti standard costeranno molto meno. La condizione principale per l'acquisto è scegliere il giusto tipo e numero di pannelli.

Solai di dimensioni seriali che dovrebbero essere prese in considerazione durante la progettazione di un edificio

Soddisfare

- 1 Cosa sono le lastre di cemento: il prezzo delle principali tipologie di prodotti

- 2 Caratteristiche della produzione di lastre di cemento con un volume di 2 m³ e strutture di altre dimensioni

- 3 Tipi di lastre, dimensioni, GOST: standard di base

- 4 Dimensioni di base dei solai alveolari

- 5 Cosa sono le lastre grecate, le loro caratteristiche principali

- 6 Cosa influenza la dimensione del solaio: dimensioni standard dei prodotti monolitici

Cosa sono le lastre di cemento: il prezzo delle principali tipologie di prodotti

Nessuna costruzione è completa senza l'utilizzo di solai in cemento armato, che contribuiscono a velocizzare notevolmente la costruzione di un edificio. Per separare il piano inferiore da quello superiore vengono utilizzate solette in cemento armato di varie dimensioni. Il compito principale dei prodotti è fornire una struttura edile rigida. Tutte le lastre sono rettangolari, realizzate con diversi tipi di calcestruzzo, e la rigidità aggiuntiva ai pannelli è fornita da rete metallica e filo di rinforzo.

A causa della vasta selezione di tipi e dimensioni, le lastre in RC hanno una vasta gamma di usi. Le strutture sono utilizzate per formare le fondamenta di un edificio e per separare il seminterrato dai piani superiori, nonché per decorare il sottotetto. In alcuni casi, i prodotti in cemento armato servono come materiale per la costruzione di muri.

È interessante! L'uso delle lastre non solo accelera il processo di costruzione, ma aiuta anche a garantire la stabilità dell'edificio. I pannelli del pavimento sono progettati per tutti i tipi di carichi. Sono considerati elementi comprovati e affidabili che rafforzano la rigidità della struttura.

Indipendentemente dalle dimensioni, le lastre sono realizzate con una miscela di calcestruzzo, che fornisce ai prodotti la capacità di sopportare carichi pesanti.Inoltre, i prodotti sono caratterizzati da elevate proprietà antincendio, praticamente inalterate da umidità e temperature estreme. Fondamentalmente, le lastre sono classificate in base alle caratteristiche di produzione, perché i pannelli monolitici e cavi differiscono non solo per l'aspetto e il prezzo, ma anche per le caratteristiche tecniche. Le dimensioni e il tipo di calcestruzzo utilizzato incidono principalmente sui prezzi delle lastre di cemento armato.

Le lastre per pavimenti sono ampiamente utilizzate nella costruzione di edifici a più piani, costruzione di strade

I listini spesso indicano non solo il costo di una lastra, ma anche i parametri principali, e specificano anche quante lastre possono essere consegnate da una macchina alla volta. La fascia di prezzo è piuttosto ampia - da 350 a 10 mila rubli, perché l'indicatore è influenzato da molti fattori.

Caratteristiche della produzione di lastre di cemento con un volume di 2 m³ e strutture di altre dimensioni

Il cemento armato è un materiale costituito da una miscela di calcestruzzo, rinforzato con barre o fili di rinforzo. È questa combinazione di componenti che rende le lastre di cemento armato di diverse dimensioni un materiale da costruzione durevole. A causa del fatto che le barre d'armatura in acciaio si trovano all'interno della miscela di calcestruzzo, sono protette in modo affidabile dalla corrosione e dalle influenze ambientali dannose.

A loro volta, gli elementi in acciaio migliorano le caratteristiche portanti della miscela di calcestruzzo, che è relativamente fragile. È come risultato di questa combinazione che le strutture in cemento armato sono caratterizzate dalla capacità di resistere alla compressione. Pertanto, indipendentemente dalle dimensioni, le lastre sono costituite dai seguenti elementi:

- raccordi;

- calcestruzzo, che è leggero, pesante o silicato.

Ci sono barre di rinforzo in acciaio all'interno della miscela di calcestruzzo, che rende le lastre più resistenti

Gli inserti di rinforzo sono barre di acciaio o fasci di fili, che a loro volta si suddividono nelle seguenti tipologie:

- Lavoratori. Sono posti nella parte inferiore dei prodotti in cemento armato e lavorano in flessione.

- Montaggio. Costituiscono la base o lo scheletro della struttura, il loro compito principale è dare volume alla lastra e fissare il posizionamento delle barre di rinforzo funzionanti.

Per la produzione di soffitti viene utilizzato calcestruzzo pesante e sollecitato, costituito da acqua, una miscela di cemento e uno speciale riempitivo, che è suddiviso in tipi come:

- a grana grossa, costituita da pietrisco o calcare;

- a grana fine, a base di sabbia di quarzo.

I principali ingredienti attivi che compongono il calcestruzzo sono il cemento e l'acqua. Grazie alla loro interazione, si ottiene una pietra cementizia, che tiene insieme i grani di riempimento, a seguito della quale si ottiene un solido monolite.

Informazione interessante! A causa del fatto che il cemento non interagisce con il riempitivo, è considerato un materiale inerte. Tuttavia, il riempitivo, indipendentemente dalla granulometria, ha un impatto importante sulle proprietà e sulla struttura del calcestruzzo.

Le solette in cemento armato sono costituite da miscele strutturali di calcestruzzo pesante e leggero

Se nella produzione di lastre viene utilizzato calcestruzzo precompresso, che viene chiamato stressato, per rinforzarlo vengono utilizzate barre in uno stato leggermente teso, il che aumenta significativamente la resistenza dei pavimenti. Il volume dei prodotti sarà influenzato non solo dalle dimensioni delle lastre di cemento, ma anche dalle caratteristiche delle parti utilizzate nella produzione.

Tipi di lastre, dimensioni, GOST: standard di base

Gli edifici a struttura monolitica stanno guadagnando sempre più popolarità, la cui essenza è la formazione di una lastra continua su tutta la superficie del pavimento. I principali svantaggi di una struttura monolitica sono il costo elevato, la necessità di creare un telaio preliminare e il processo continuo di colata del calcestruzzo. Ecco perché i prodotti in cemento armato già pronti non perdono la loro rilevanza e vengono utilizzati attivamente, specialmente negli edifici privati.

Inoltre, i prezzi più bassi delle lastre di cemento e le dimensioni dei prodotti, che sono presentati in gran numero nei punti vendita, consentono di scegliere l'opzione appropriata per ogni specifico cantiere, a seconda del budget assegnato e dell'idea architettonica. Le lastre sono facili da installare e aiutano ad accelerare il processo di costruzione dell'edificio e per la loro installazione non sono necessari lavori di installazione aggiuntivi. Un altro vantaggio significativo è l'assenza di ritiro nei solai in cemento armato.

Le lastre piene sono caratterizzate da un alto livello di resistenza, massa elevata e basse proprietà di isolamento acustico e termico

Tali strutture sono caratterizzate da maggiori indicatori di rigidità, sono resistenti all'umidità e alle temperature estreme e hanno elevate proprietà di isolamento termico e acustico. Le strutture a tenuta di gas vengono utilizzate anche nella costruzione di edifici residenziali. Nella maggior parte dei casi, il carico ammissibile sui solai è di 800 kg / m² e la pressione massima per la quale i prodotti sono progettati parte da 8 kPa. Poiché le case costruite con solai sono state costruite per molto tempo, si può anche notare una lunga durata. Nell'elenco proposto, sono considerati i principali tipi e dimensioni delle lastre del pavimento secondo GOST:

- Cavo. Hanno una larghezza da 1 a 3,6 m, una lunghezza da 1,7 a 9 m. Lo spessore, a seconda del modello, varia da 16 a 30 cm. Si distinguono per la presenza di fori passanti cavi.

- Costolato prefabbricato. Secondo gli standard GOST, le dimensioni delle solette nervate sono rappresentate da parametri come altezza - fino a 40 cm, larghezza - fino a 3 m, lunghezza variabile da 6 a 18 m.

- Solide strutture aggiuntive. Lunghezza - da 1,8 a 5 m, altezza - 12-16 cm.

Informazione interessante! Tutte le caratteristiche e le dimensioni dei prodotti in cemento armato (lastre del pavimento) sono regolate dagli standard di GOST 21924.2-84. A seconda del tipo di prodotto, possono inoltre essere dotati di prese per raccordi, nonché ritagli e fori locali.

Le dimensioni della soletta in cemento armato grecato sono dettate dalla lunghezza e dalla larghezza del locale

Quando si scelgono strutture in cemento armato per la costruzione, oltre ai parametri principali, è importante considerare il peso dei prodotti, che influenzerà il tipo di attrezzatura di sollevamento utilizzata. Spesso nei cantieri ci sono gru progettate per il sollevamento di strutture fino a 5 tonnellate. Ad esempio, una lastra di cemento con un volume di 2 m³ o più può pesare da tre a 4,5 tonnellate, il che potrebbe essere troppo per una gru convenzionale.

Lastre alveolari: dimensioni, tipi principali

Questo è il tipo più comune di prodotti in cemento armato, che viene spesso prodotto da imprese industriali. A causa delle caratteristiche e della varietà di formati, le lastre in calcestruzzo alveolare sono ampiamente utilizzate per edifici industriali, multipiano e privati. La presenza di cavità aiuta a far fronte alla posa delle comunicazioni e alla rete di riscaldamento.

La superficie quasi completamente piana e liscia dei pannelli alveolari consente non solo di installare rapidamente i pavimenti interfloor, ma semplifica anche il lavoro sull'implementazione del massetto e del design del soffitto. La presenza di vuoti non pregiudica la capacità delle lastre di sopportare carichi pesanti. A seconda della sezione interna, nonché della forma e del diametro, si distinguono cavità dei seguenti tipi:

- il giro;

- ovale;

- semicircolare.

Oltre al fatto che la presenza di vuoti riduce significativamente la massa delle lastre del pavimento, i pannelli alveolari presentano altri vantaggi, che includono:

- Risparmio di miscela di calcestruzzo durante la produzione, che riduce il costo dei prodotti finiti.

- Buone proprietà prestazionali. I solai alveolari hanno un alto tasso di isolamento acustico e termico, che aumenta la qualità dell'edificio finito.

- Facilitare il processo di posa delle comunicazioni.I vuoti all'interno delle lastre vengono utilizzati per la posa non solo di cavi, ma anche di altre linee di comunicazione, ad esempio tubi di diverso diametro.

- Ampia scelta di dimensioni e prezzi di solai in cemento armato. Nella produzione, puoi trovare pannelli di quasi tutte le dimensioni, comprese le dimensioni non standard, ma costeranno un po 'di più.

- Alleggerire l'intera struttura. A causa della massa inferiore delle lastre alveolari, ci sarà un impatto limitato sulla fondazione, il che influenzerà positivamente la stabilità dell'intera struttura.

Caratteristiche della produzione e vantaggi dell'utilizzo di determinati tipi di prodotti

A seconda delle specifiche di produzione, le lastre alveolari si suddividono in casseforme cave (PC), leggere cave (PNO) e cave senza cassaforma (PB). Il processo di produzione per la produzione di lastre per casseforme alveolari si presenta così:

- La soluzione di calcestruzzo viene versata nella cassaforma metallica preparata con elementi di rinforzo e una rete metallica situata all'interno.

- Quindi, sotto l'influenza delle vibrazioni, il calcestruzzo viene ben compattato e lavorato in una scatola idrotermica, la cui temperatura è di 80 ° C e l'umidità assoluta raggiunge il 100%. Per 7-12 ore, la temperatura all'interno della scatola diminuisce costantemente.

- Dopo che l'impasto si è completamente indurito, la lastra in cemento armato finita viene rimossa dalle alette fisse in acciaio, che facilitano l'installazione dei pannelli. Nel magazzino tutte le targhe sono marcate e ricevono la documentazione tecnica.

Per quanto riguarda le lastre in calcestruzzo leggero, sono considerate una versione modernizzata delle lastre in PC, che differiscono per lo spessore ridotto. Se la dimensione standard delle solette in cemento armato è di 22 cm, lo spessore della versione leggera è di soli 16 cm, il che, a sua volta, influisce sul peso e sul volume finale del prodotto. Quindi, il volume di una lastra di cemento 2,4x1 m di tipo leggero sarà pari a 0,38 m³, e il volume di una lastra di PC standard della stessa dimensione raggiunge già 0,52 m³, mentre il peso della prima lastra sarà di 550 kg e la seconda - già 750 kg, che indica una differenza di peso significativa.

Le lastre solide sono pesanti, quindi il supporto deve essere molto più resistente del cemento armato

A causa del fatto che nella produzione della lastra viene utilizzato un rinforzo più denso con l'uso di rinforzi ispessiti, può sopportare lo stesso peso delle lastre di PC cave. Di conseguenza, l'uso di lastre PNO è considerato più economico, perché hanno un prezzo leggermente più economico e il carico sulla fondazione sarà ancora inferiore. A causa del fatto che tali lastre occupano meno volume, più lastre possono essere introdotte da una macchina, il che riduce il costo di consegna dei prodotti.

Articolo correlato:

Blocchi di cemento armato: un materiale versatile per la costruzione di edifici affidabili

Ambito di utilizzo. Varietà di blocchi per tipo, dimensione e area di applicazione. La procedura per l'installazione di blocchi di cemento armato.

Le lastre, che vengono prodotte senza l'utilizzo di casseri, sono prodotte con un processo di colata continua, e la forma finale del pannello è data da una macchina formatrice. Questo principio di produzione consente di produrre lastre di grande lunghezza - fino a 9 metri, che, su richiesta del cliente, possono essere tagliate in qualsiasi lunghezza con una precisione di diversi centimetri. Ciò consente di utilizzare diverse dimensioni di lastre di cemento per progettare elementi architettonici complessi.

Fondamentalmente lo spessore delle piastre è di 22 cm, anche se in alcuni casi si possono trovare altri prodotti in altezza. Il principale vantaggio delle lastre PB è la possibilità di utilizzare i prodotti in posizione verticale per la realizzazione di pareti.

È interessante! La maggior parte degli impianti industriali produce esattamente pannelli per casseforme, perché per la loro produzione non è necessario acquistare attrezzature aggiuntive.

Le dimensioni delle lastre alveolari sono convenienti per campate sovrapposte fino a 12 m di lunghezza e la forma è per la posa di comunicazioni

Dimensioni di base dei solai alveolari

Le dimensioni standard delle lastre per pavimenti di tipo cavo secondo GOST 9561.91 variano entro i seguenti limiti:

- la lunghezza varia da 1,5 a 9 m;

- larghezza - da 1 a 1,8 m;

- il peso minimo della lastra è di 500 kg;

- il peso massimo supera le 4 tonnellate.

Va inoltre tenuto presente che il diametro dei vuoti interni influisce anche sulla resistenza dei pannelli: minore è la dimensione del foro passante, maggiore è la durata del prodotto. Ad esempio, diversi tipi di schede 1PKK e 2PKK sono caratterizzati da dimensioni simili, solo nel primo caso il diametro dei fori passanti è di 159 mm e nel secondo - 140 mm, questo suggerisce che le schede 2PKK si distinguono per una maggiore capacità portante.

L'indicatore del carico calcolato è la massa che il pavimento può sopportare, compreso il valore del proprio peso. Il carico massimo sulla lastra del pavimento dipende principalmente dal tipo di calcestruzzo e dallo spessore della lastra, che più spesso è pari a 22 cm Nella produzione, ci sono opzioni per una maggiore stabilità con uno spessore di 30 cm - si tratta di lastre contrassegnate 6PK, nonché strutture leggere, la cui altezza è di 16 cm.

In conformità con GOST, le dimensioni delle lastre del pavimento in PC dovrebbero essere le seguenti:

| Dimensioni delle schede PC (lunghezza, larghezza, altezza), mm | Volume, m³ | Peso, t |

| 1980x990x220 | 0,44 | 0,61 |

| 2180x1190x220 | 0,571 | 0,85 |

| 2680x990x220 | 0,58 | 0,83 |

| 3180x1490x220 | 1,04 | 1,6 |

| 4180x1190x220 | 1,09 | 1,525 |

| 5080x990x220 | 1,11 | 1,475 |

| 6180x990x220 | 1,35 | 1,83 |

Secondo GOST, le dimensioni delle solette PB sono le seguenti:

| Dimensioni (LxWxH), mm | Volume, m³ | Peso, t |

| 5380x1195x220 | 1,41 | 1,91 |

| 5980x1195x220 | 1,57 | 2,125 |

| 6580x1195x220 | 1,73 | 2,34 |

| 7180x1195x220 | 1,89 | 2,55 |

| 8960x1195x220 | 2,36 | 3,19 |

Tabella delle dimensioni GOST per solai leggeri:

| Dimensioni (LxWxH), mm | Volume, m³ | Peso, t |

| 6280x1190x160 | 1,20 | 1,7 |

| 5380x1190x160 | 1,02 | 1,4 |

| 3580x1190x160 | 0,68 | 0,92 |

| 4780x1190x160 | 0,91 | 1,25 |

| 5980x990x160 | 0,95 | 1,43 |

| 4780x990x160 | 0,76 | 1,1 |

| 2380x990x160 | 0,38 | 0,55 |

I solai alveolari PB, PK e PNO sono ampiamente utilizzati nella costruzione. Indipendentemente dalla tipologia scelta, alla fine, comunque, per qualsiasi numero di piani, si otterrà una struttura ad alta resistenza. Nonostante il fatto che le schede differiscano nel modo in cui sono prodotte, sono comunque progettate per risolvere problemi simili.

Cosa puoi imparare sulle caratteristiche e le dimensioni dei solai in PC

Non tutti i costruttori sono tenuti a studiare le caratteristiche della produzione di vari tipi di pannelli prima dell'acquisto, ma chiunque abbia a che fare con l'acquisto di materiali per la costruzione dovrebbe saper decifrare la marcatura indicata sul prodotto. Ogni prodotto è etichettato in conformità con GOST 23009.

Il prodotto è solitamente contrassegnato da 3 gruppi alfanumerici separati da trattini e punti. All'inizio vengono solitamente indicati il tipo di pannello e le principali dimensioni del pannello di rivestimento, quali lunghezza e larghezza. È importante sapere che tutti i valori sono indicati in decimetri e sono arrotondati al valore intero più vicino. Inoltre, le designazioni indicano la capacità portante dei pavimenti, oppure può essere un indicatore del carico calcolato, misurato in kilopascal o chilogrammi per metro quadrato del prodotto.

Se viene acquistata una lastra in calcestruzzo precompresso, viene inoltre indicata la classe di acciaio di rinforzo. Il tipo di calcestruzzo solitamente non è indicato sul prodotto. Il terzo gruppo di marcature contiene spesso le seguenti caratteristiche:

- resistenza ai gas;

- capacità di resistere all'impatto sismico;

- la presenza di elementi incorporati aggiuntivi.

Come esempio che ti aiuterà a capire la struttura della marcatura, puoi considerare la lastra alveolare 1PK63.15-6AtVL, dove:

- 1PC - significa che si tratta di una lastra a nucleo cavo con fori passanti arrotondati;

La marcatura del solaio contiene tutte le informazioni: tipo, dimensioni, resistenza alla compressione

- 63 - lunghezza arrotondata in decimetri, in millimetri sarà 6280;

- 15 - valore della larghezza arrotondata, se tradotto in millimetri significa 1490;

- 6 - il carico massimo sul pannello è di 6 kPa o 600 kg per metro quadrato;

- ATV - marcatura che indica la classe degli accessori usati;

- L - questa lettera significa che il prodotto è realizzato in calcestruzzo leggero.

Se il prodotto ha una marcatura di un tipo simile 1PK 63.15-6AtV-C7, allora possiamo dire che una tale lastra è progettata per l'uso in un'area di maggiore attività sismica ed è in grado di resistere a tremori fino a 7 sulla scala Richter. Questo è ciò che dice la marcatura aggiuntiva del C7.

Differenze tra solai PB (PPS) e PC (PNO): dimensioni, prezzi e altri parametri

Se parliamo dei parametri di spessore, tutti i tipi di lastre alveolari hanno valori da 160 mm a 300 mm, ma 220 mm è considerato lo standard. Per quanto riguarda la lunghezza, le lastre PB sono caratterizzate da dimensioni maggiorate - il valore massimo qui raggiunge i 12 m, mentre è possibile tagliare il prodotto con una precisione di 10 cm, la lunghezza standard delle lastre PC è fino a 7,2 m, mentre il passo è chiaramente regolato, e la lunghezza massima Il pannello PNO raggiunge i 6,3 m.

La larghezza dei pannelli di qualsiasi tipo è generalmente standard ed è caratterizzata dai seguenti valori (in metri):

- 1;

- 1,2;

- 1,5;

- 1,8.

Le lastre PB vengono spesso prodotte con una larghezza di 1,2 m, molto meno spesso è possibile trovare le opzioni 1 e 1,5 m La produzione di lastre non casseforme con una larghezza di 1,8 m non è praticamente trovata. Il carico tipico sulle lastre alveolari è di 800 kg / m². Tuttavia, il carico massimo sulle lastre PC raggiunge i 1250 kg / m2, mentre le lastre PB possono essere ordinate per un carico di 1600 kg / m2.

Consiglio utile! Se si acquista una lastra con cavità aperte alle estremità, queste devono essere sigillate con malta cementizia e isolamento.

Una differenza importante tra le schede PC e PB è la levigatezza della superficie: mentre la prima opzione non può vantare una superficie piana, le schede PB, grazie alla levigatura con un estrusore, hanno un aspetto liscio e attraente. La densità media delle lastre di cemento, indipendentemente dal tipo, è di 1400-2500 kg / m³.

La tabella mostra lo spread dei prezzi in base ai parametri:

| Tipo di piastra | Dimensioni (LxWxH), mm | Peso, t | prezzo, strofinare. (PC.) |

| PC | 3380x1490x220 | 1,64 | 5360 |

| 2380x1490x220 | 1,2 | 3780 | |

| 2980x1190x220 | 0,97 | 3600 | |

| 2180x1190x220 | 0,82 | 2940 | |

| PB | 2080x997x220 | 0,69 | 2914 |

| 2380x997x220 | 0,79 | 3334 | |

| 2180x1197x220 | 0,84 | 3677 | |

| 3180x997x220 | 1,05 | 4468 | |

| PNO | 3180x990x160 | 0,95 | 4450 |

| 2380x1490x160 | 0,67 | 4624 | |

| 4780x990x160 | 1,1 | 6073 | |

| 1580x1190x160 | 0,3 | 2998 |

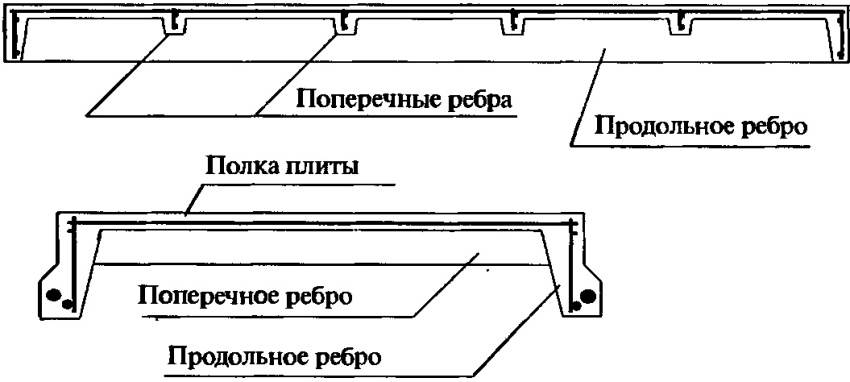

Cosa sono le lastre grecate, le loro caratteristiche principali

Le solette nervate sono anche chiamate a forma di U. Hanno preso il nome da due nervature parallele di irrigidimento, la cui distanza è generalmente di 600 mm. La rigidità aggiuntiva del prodotto è fornita grazie al rinforzo, che consente di ridurre il consumo di calcestruzzo e allo stesso tempo mantenere la resistenza che influisce sulla resistenza della struttura alla flessione. Le prestazioni del prodotto sono migliorate dalla presenza di più nervature trasversali. Le lastre sono realizzate in calcestruzzo di grado B15 o B20. Tenendo conto delle caratteristiche esterne, i pannelli si dividono in 2 tipologie:

- I piatti che si distinguono per l'assenza di un'apertura nel ripiano sono contrassegnati dalle lettere PG.

- I blocchi in cui è presente un'apertura ad incasso sono caratterizzati dalla marcatura PV. Il vantaggio principale dell'utilizzo di piastre a coste di questo marchio è la possibilità di condurre un condotto dell'aria o creare un pozzo di ventilazione.

Per il loro aspetto speciale e le caratteristiche specifiche, i solai a forma di U sono spesso utilizzati nella costruzione di strutture non residenziali come garage o magazzini. Quando si costruiscono edifici residenziali, non è pratico utilizzare lastre di questo tipo per creare uno spazio interpiano, perché non hanno una superficie così piana come altre opzioni di sovrapposizione. Un soffitto irregolare apparirà brutto, non sarà facile rivestirlo esteticamente e ci saranno difficoltà con la posa delle comunicazioni.

È interessante! In alcuni casi, le lastre grecate vengono utilizzate per creare reti di riscaldamento o di approvvigionamento idrico.

La principale caratteristica distintiva dei pannelli grecati rispetto ad altri tipi di pavimentazione è l'altezza. Lo spessore di una lastra di cemento a forma di U è generalmente compreso tra 30 e 40 cm, mentre per la costruzione di piccoli edifici vengono utilizzate opzioni più sottili e per separare l'attico dalla stanza. Nei cantieri industriali si trovano spesso lastre di spessore 40 cm.

Anche le dimensioni delle solette nervate differiscono l'una dall'altra in larghezza: il valore di questo parametro è compreso tra 1,5-3 m e ogni tipo ha i suoi vantaggi. Pertanto, la costruzione con pannelli di tre metri sarà più veloce a causa della maggiore larghezza, che ridurrà non solo il tempo, ma anche i costi di manodopera. Se si utilizzano lastre più strette di un metro e mezzo, l'edificio risulterà più forte.

Uno degli svantaggi degli elementi del pavimento nervato è l'impossibilità del loro utilizzo nella costruzione di edifici residenziali.

Altre caratteristiche dei solai in calcestruzzo nervato: dimensioni e altri parametri

Rispetto alle dimensioni delle schede PC, le solette nervate le superano notevolmente in lunghezza. Principalmente nella produzione ci sono prodotti, la cui lunghezza è di 6 o 12 m. Per la produzione individuale, ci sono anche opzioni per pannelli da 18 metri. Come in altri casi, la loro massa dipende anche dalle dimensioni delle piastre, che è particolarmente importante da considerare quando si trasportano prodotti e quando si crea un piano di installazione.

Una lastra per una casa di 12 m può pesare da 4 a 7 tonnellate, sebbene il valore medio sia considerato di 1,5-3 tonnellate. Se lo si desidera, è possibile ordinare lastre di cemento più leggero, che influiranno sul peso del prodotto. Tutte le strutture a forma di U sono dotate di anelli di montaggio per comodità.

Al momento dell'acquisto, è necessario prestare attenzione alla presenza di fori destinati alla posa delle comunicazioni, nonché alla marca di calcestruzzo utilizzata nella produzione. Tutte queste caratteristiche influiscono in ultima analisi sulla capacità portante dell'edificio. Secondo GOST, il carico massimo sulle solette nervate è di 180-830 kg / m².

Per quanto riguarda il prezzo, le lastre nervate, rispetto alle lastre in PC, sono leggermente più economiche e sono anche più leggere rispetto alle lastre alveolari. Il motivo principale per cui vengono acquistati meno spesso rispetto ad altre opzioni è l'elevata conduttività del freddo.

Lo spessore del solaio del ripiano superiore non supera i 5 cm, questo significa che anche ad una temperatura leggermente negativa il ripiano sottile farà entrare il freddo all'interno dell'edificio in breve tempo. Per questo motivo, i pavimenti con nervature richiedono un isolamento aggiuntivo, che comporta tempi e costi finanziari non necessari.

La tabella mostra quali sono le dimensioni dei solai:

| Dimensioni (lunghezza, larghezza), mm | Spessore, mm | Peso (kg |

| 1170х390 | 90 | 65 |

| 1370х390 | 76 | |

| 1570х390 | 87 | |

| 1770х390 | 100 | |

| 2370х390 | 120 | 154 |

| 2570х390 | 167 | |

| 2970x390 | 150 | 197 |

| 3170х390 | 206 | |

| 3370x390 | 227 | |

| 3570x390 | 240 |

Cosa influenza la dimensione del solaio: dimensioni standard dei prodotti monolitici

Nella classificazione dei pavimenti, le lastre monolitiche occupano una posizione speciale grazie al fatto che vengono installate solo in casi speciali. Lo spessore di un solaio monolitico dipende principalmente dalla lunghezza del prodotto:

- se la lunghezza è 6,6 m, lo spessore sarà entro 16 cm;

- con una lunghezza di 3,6-4,2 m, lo spessore non supera i 12 cm.

Il prezzo e le dimensioni delle lastre in cemento armato di un pavimento di tipo monolitico dipendono direttamente dallo spessore del prodotto. Più il prodotto è spesso, più è significativo in peso, ma va tenuto presente che con questo indicatore pari a 16 cm, i prodotti avranno maggiori caratteristiche di isolamento acustico e termico e le lastre sottili dovranno essere ulteriormente isolate e insonorizzate. Nonostante la dimensione del monolite sia regolata anche dagli standard di GOST, è possibile realizzare prodotti su misura su richiesta. Quando si scelgono le dimensioni, è necessario tenere conto del fatto che più grande e pesante è il prodotto, più difficile sarà consegnarlo e sollevarlo all'altezza desiderata.

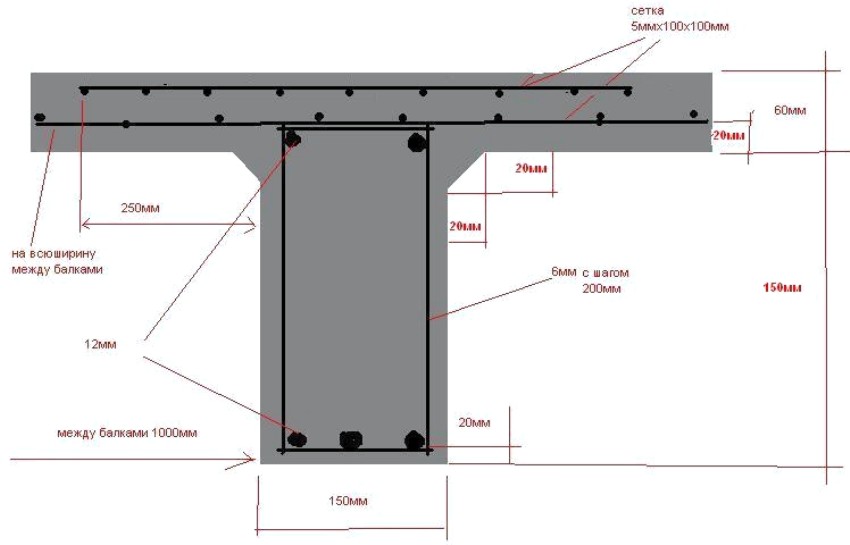

La produzione di lastre monolitiche prevede l'utilizzo del rinforzo, che è alla base della futura struttura. La rete di rinforzo è posata in modo che la distanza tra essa e il corpo della cassaforma non superi i 3 cm.La cassaforma è una struttura pieghevole che viene utilizzata per modellare la lastra e assomiglia a una scatola. Lo spessore delle barre di acciaio deve essere compreso tra 1 e 1,2 cm Per la produzione di lastre di questo tipo, viene utilizzato calcestruzzo di alta qualità del marchio M200.

Consiglio utile! Sui piani commerciali, puoi trovare casseforme riutilizzabili che ti consentono di realizzare le lastre da solo. Il principale svantaggio di una struttura monolitica è un lungo tempo di solidificazione fino a 28 giorni. Pertanto, la costruzione viene eseguita meglio nella stagione calda, poiché l'elevata umidità e il gelo prolungano il tempo di indurimento.

È inoltre importante tenere in considerazione che una lastra monolitica in calcestruzzo con un volume di 2 m³, immersa alla base, sarà leggermente più pesante delle lastre alveolari o nervate, che devono essere prese in considerazione nel calcolo della capacità portante della struttura portante dell'edificio. Inoltre, per sollevare la lastra, è necessaria una gru per carichi pesanti. È per questo motivo che le lastre monolitiche di grandi dimensioni, a differenza dei pannelli in PC e delle lastre a forma di U, vengono realizzate direttamente in cantiere.

Quali sono le varietà di solai monolitici in cemento armato: dimensioni e prezzi dei prodotti

I pavimenti monolitici sono divisi in 3 tipologie, ognuna delle quali ha le proprie differenze, il metodo di installazione e il costo finale per pezzo. Esistono tali varietà:

- fascio;

- senza cornice;

- a costine.

Il tipo di trave di sovrapposizione, a seconda della superficie della lastra - liscia o nervata, differisce anche nella natura dell'uso delle strutture. Una lastra con una superficie nervata viene posata perpendicolare ai bordi e i prodotti lisci vengono montati perpendicolarmente alle lastre. La rigidità del manufatto finito dipende anche dalla corretta posa. Nella costruzione vengono utilizzati 2 tipi di travi:

- quelli principali che hanno un diametro della sezione trasversale maggiore;

- minore - con un diametro inferiore.

Per campate di dimensioni significative vengono utilizzati solai con luce di tre metri. Sul muro vengono posate travi monolitiche in cemento armato, che vengono quindi collegate alla soletta principale in cemento armato e ulteriormente rinforzate. Di solito le travi vengono posate a una distanza di 1,3-5 m l'una dall'altra. Per ottenere una maggiore rigidità, vengono inoltre fissati in una cintura di cemento armato mediante ancoraggi. Il tipo di trave di sovrapposizione viene utilizzato laddove è indispensabile ottenere un soffitto uniforme, che è particolarmente importante per un edificio residenziale. Il prezzo di una trave rinforzata di dimensioni fino a 6 m parte da 1213 rubli. al pezzo.

Colonne con capitelli realizzati a forma di piramide rovesciata vengono utilizzate per creare un pavimento non travato. La sezione dei perni di rinforzo è di 8-12 mm. I capitelli si distinguono per lo sgancio di raccordi su entrambi i lati, che a loro volta entrano nella lastra e aggiungono rigidità alla struttura. Lo spessore della campata delle lastre senza telaio è 1 / 35-1 / 30 rispetto alla lunghezza del prodotto stesso.

Recentemente, sempre più spesso, colonne e lastre vengono cementate contemporaneamente. Il prezzo dipende direttamente dalla dimensione della sovrapposizione e varia da 300 a 2500 rubli. per 1 m².

A differenza delle lastre grecate, il tipo di pavimento a cassettoni è caratterizzato dal fatto che qui le nervature si trovano in entrambe le direzioni. I principali vantaggi dell'utilizzo di questo tipo di pavimentazione sono il peso ridotto della struttura, la maggiore resistenza alla flessione fornita dalla rete grecata.

Durante la costruzione, all'incrocio tra il pilastro e il pavimento, per rendere la struttura più affidabile, viene utilizzato un rinforzo, in cui i perni del pilastro sono incastonati nell'intercapedine della cassaforma. Il diametro della sezione trasversale dei perni è di almeno 8 mm.

I principali vantaggi e svantaggi dell'utilizzo di lastre monolitiche

I solai monolitici, per le loro caratteristiche, sono spesso utilizzati nella costruzione di edifici con un progetto architettonico complesso e nel caso in cui la struttura abbia parametri non standard e sia caratterizzata da angoli e forme complesse. Il vantaggio principale del monolite è la maggiore rigidità dell'edificio, quindi viene utilizzato nei casi in cui è necessario realizzare un edificio progettato per un carico pesante.

Ad esempio, è importante utilizzare lastre monolitiche nella costruzione di un'officina industriale, in cui non ci sarà solo un carico statico, ma anche dinamico causato dalla vibrazione costante dell'attrezzatura. Altri vantaggi dei prodotti monolitici:

- Risparmio sulla consegna. A causa delle grandi dimensioni, le lastre vengono assemblate direttamente in cantiere, il che consente di risparmiare sulla logistica, nonché sul lavoro di carico e scarico. Inoltre, non è necessario attrezzare un magazzino per lo stoccaggio.

- Disponibilità di materiali da costruzione utilizzati per la produzione. Il calcestruzzo può sempre essere acquistato o realizzato immediatamente in cantiere e anche i rifiuti di metallo ferroso secondario sono adatti per il rinforzo.

- Facilitazione del lavoro sulla decorazione d'interni. Grazie all'utilizzo della cassaforma, la superficie inferiore della lastra avrà una superficie piana e liscia, che consentirà di eseguire rapidamente lavori di finitura con costi minimi.

- Migliori caratteristiche di isolamento termico. L'assenza di giunture tra le piastre aumenta la capacità non solo di trattenere il calore, ma anche di assorbire i suoni.

- Lunga durata. A causa del fatto che il calcestruzzo protegge le barre di acciaio dalla corrosione, che a sua volta aumenta le prestazioni del calcestruzzo, l'edificio rimarrà forte per lungo tempo. Tuttavia, va tenuto presente che altri tipi di sovrapposizione hanno queste caratteristiche.

- Ampia gamma di dimensioni e forme. Poiché alle lastre monolitiche è possibile dare qualsiasi forma con l'aiuto di casseforme, il loro utilizzo consente di progettare balconi a bilanciere di forme arrotondate, nonché di realizzare curve più lisce sulla facciata dell'edificio.

L'assenza di giunti tra lastre monolitiche aumenta la capacità di trattenere il calore e assorbire il suono

Per quanto riguarda le carenze, il principale è considerato un lavoro tecnicamente difficile, perché una lastra monolitica delle dimensioni richieste con caratteristiche di resistenza viene prodotta solo da specialisti esperti con le competenze appropriate. GOST non prevede standard per i prodotti in calcestruzzo autocostruiti. I parametri generali dei prodotti sono calcolati individualmente in ciascun caso, rispettivamente, i costi aggiuntivi dovrebbero essere assegnati per pagare il lavoro di uno specialista di colata. Altri svantaggi delle lastre monolitiche:

- Notevole peso. L'assenza di vuoti e le grandi dimensioni dei prodotti conferiscono al prodotto finito una grande massa, che richiederà la creazione di una base più solida.

- Tempo di maturazione lungo. Secondo gli standard GOST, il periodo di indurimento del calcestruzzo nella cassaforma è di 28 giorni, prolungando il periodo di costruzione.

Per non sbagliare quando si acquista una lastra per la costruzione, prima di tutto, oltre alle dimensioni, è necessario chiedere al venditore l'origine della merce e la reputazione del produttore. È importante controllare il grado del calcestruzzo e la qualità del pannello finito. Non si dovrebbero acquistare prodotti con evidenti violazioni dell'integrità, che ridurranno la capacità portante della struttura. È fondamentale assicurarsi di avere un passaporto del prodotto e quindi, in base alle dimensioni richieste, selezionare il numero di targhe. La cosa principale è capire che la stabilità dell'edificio finito dipende dalla qualità dei pavimenti.