Este artículo trata sobre las máquinas y los accesorios caseros para el taller doméstico. A continuación, se detallan las características de las herramientas de bricolaje más populares y necesarias, así como los accesorios para un taller o garaje, tecnologías paso a paso para su fabricación y otras recomendaciones útiles sobre este tema.

Contenido

- 1 Máquinas y dispositivos caseros para el taller a domicilio: información general

- 2 Hacer un banco de trabajo de carpintería con sus propias manos: dibujos, video, tecnología.

- 3 Hacer un banco de trabajo de cerrajería con sus propias manos: cómo hacer una estructura de metal

- 4 Características de crear un torno de madera para un taller en casa.

- 5 Accesorios para afilar cuchillos con sus propias manos: dibujos y recomendaciones.

- 6 Instrucciones para crear una sierra circular estacionaria con sus propias manos.

- 7 La tecnología de crear una máquina cortadora de madera.

- 8 Montar una perforadora con sus propias manos: video sobre cómo hacer una estructura, recomendaciones

- 9 Características de las fresadoras CNC de bricolaje

- 10 Características de hacer una máquina de regrueso con tus propias manos.

- 11 Esquema de bricolaje para crear una máquina de pulir madera.

- 12 Reglas de funcionamiento de la máquina cepilladora de madera de bricolaje

Máquinas y dispositivos caseros para el taller a domicilio: información general

Cada propietario de garaje o taller selecciona él mismo el equipo, en función de sus necesidades. Muchos de ellos saben cómo se fabrican las máquinas y los accesorios caseros para garajes, por lo que se las arreglan por sí mismos al organizar una habitación, ajustando las características técnicas de las estructuras por sí mismos.

Entonces, al crear un metal banco de trabajo de bricolaje los dibujos y las dimensiones del producto en ellos se pueden ajustar a los parámetros de la habitación y otras condiciones. Incluso un pequeño taller doméstico necesitará reservar suficiente espacio para acomodar al menos la estructura de un banco de trabajo plegable universal y un juego mínimo de herramientas.El área requerida para esto es de al menos 3-5 m².

¡Consejo útil! Es mejor equipar el taller en una habitación separada para que el ruido del trabajo de una amoladora de madera casera y otras herramientas no interfiera con los residentes. Para la colocación de máquinas, puede tomar un garaje, cuyo área es suficiente para un trabajo cómodo e instalación de equipos.

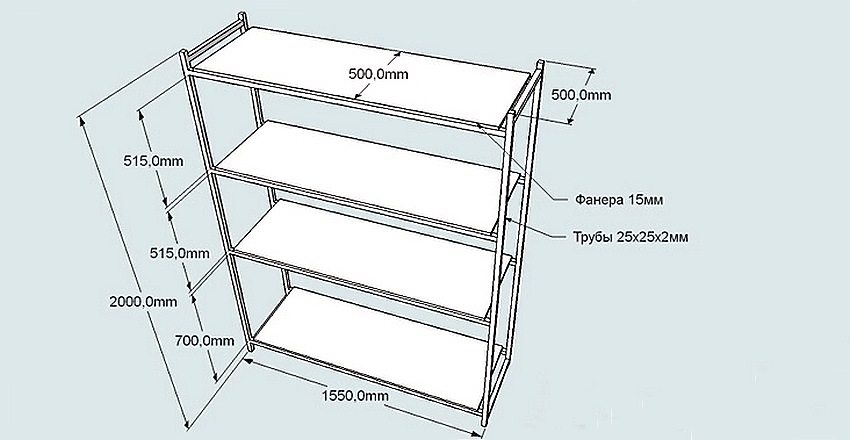

Fabricación de herramientas para almacenar herramientas: estantes, racks

De hecho, es muy difícil lograr unas condiciones de trabajo óptimas. Es deseable que el tamaño de la habitación sea de al menos 6,5 m.Para equipar el taller, puede hacer una extensión a la casa o al garaje. Esta solución será la más rentable en cualquier caso.

Antes de diseñar un dibujo de un banco de trabajo plegable con sus propias manos, que tiene el diseño más general (por lo tanto, sus dimensiones se tienen en cuenta en primer lugar), vale la pena decidir sobre algunos puntos:

- indicar qué tipo de trabajo se realizará en el taller;

- determinar la lista de herramientas y equipos necesarios.

Al colocar la herramienta en la pared, puede ahorrar significativamente un valioso espacio en el taller. Los estantes o estantes son perfectos para esto. Puede organizar con éxito estas estructuras, habiendo logrado la distribución más racional del área.

Para ahorrar espacio, puede obtener un dispositivo especial para una sierra circular con sus propias manos, hecho sobre la base de un taladro convencional. Tal máquina universal puede realizar varias funciones a la vez, combinando las siguientes capacidades:

- Sierra circular;

- máquina de molienda;

- sacapuntas;

- mini torno para madera;

- maquina de cortar.

El escritorio se puede combinar con en un vicio para un banco de trabajo de carpintería y complételo con cajones para guardar pequeñas herramientas.

Estantes para herramientas de bricolaje: diseños populares

Las estructuras de metal son más duraderas y confiables, y las de madera son asequibles.

Hay varias opciones para el almacenamiento racional de herramientas:

- Estantes de pared;

- estantes para herramientas de bricolaje;

- estantes de techo suspendido;

- estantes-escudos para colgar pequeñas herramientas.

¡Consejo útil! El protector de estante es muy conveniente para trabajos de cerrajería y ebanistería. Puede acomodar portaherramientas o ganchos, estantes pequeños o contenedores para sujetadores. Lo más recomendable es colgar una estructura de este tipo sobre el banco de trabajo de un carpintero plegable. Incluso puede incorporar iluminación adicional. Es mejor usar una lámpara pequeña para esto.

Tecnología de fabricación de estantes de herramientas de bricolaje (escudo):

- Se corta un escudo de una hoja de madera contrachapada, los lugares donde se instalarán los estantes están marcados en él.

- Usando una sierra de calar, se cortan los estantes con paredes laterales. La longitud de estos lados debe coincidir con la longitud del escudo.

- Los estantes para herramientas se ensamblan y fijan en la superficie del escudo con tornillos largos autorroscantes.

- La instalación de ganchos está en curso. Se hacen agujeros en el escudo donde se instalan las clavijas. Necesitan atornillar ganchos especiales equipados con roscas. Primero, vale la pena distribuir toda la herramienta y marcar los puntos donde colgará.

- Los soportes o orejetas se montan en la pared trasera de la estructura.

Solo queda fijar el protector del estante en la pared. Para evitar que las orejetas se salgan de los anclajes, se recomienda fijarlas con arandelas especiales.

Hacer un banco de trabajo de carpintería con sus propias manos: dibujos, video, tecnología.

Los siguientes detalles deben estar presentes en el dibujo del banco de trabajo de carpintería:

- Superficie de trabajo: para su fabricación, se recomienda tomar una tabla de 6 cm de espesor o más. Son adecuadas especies de madera como el roble, el carpe o el haya. Se permite usar varias tablas estrechas, pretratadas con aceite de secado.

- En la cubierta superior, la construcción de un tornillo de banco de fabricación propia se adjunta con sus propias manos, que también deben incluirse en el dibujo. Si planea instalar un producto de gran tamaño, es mejor llevar madera para su fabricación. Se permite la fabricación y posterior instalación de pequeños tornillos de cerrajería de bricolaje de acero.

- Soportes para banco de trabajo: pueden fabricarse con tilo o pino. Entre ellos se debe instalar una conexión longitudinal en forma de tiras. Esto aumentará la estabilidad de la mesa.

- Estantes para herramientas: móntelos debajo del banco de trabajo. Las estructuras pueden ser fijas o retráctiles.

¡Consejo útil! El parámetro lineal del banco de trabajo puede exceder 1 m. El tamaño aumentado de la estructura se puede usar para instalar un tornillo de banco de carpintería en la cantidad de dos piezas con sus propias manos.

Hay varias modificaciones de los bancos de trabajo:

- móvil;

- estacionario;

- plegable (universal).

Habiéndose familiarizado con el dispositivo del banco de trabajo de carpintería, puede comenzar a hacerlo.

Tecnología y dibujos de banco de trabajo de carpintería de bricolaje: cómo hacer un diseño simple

Tecnología de fabricación de construcción paso a paso:

- Para hacer la tapa de un banco de trabajo de carpintería de madera, debe tomar tablas gruesas. El tamaño debe elegirse de manera que, como resultado de su conexión, se obtenga un blindaje con los parámetros de 0,7x2 m (la longitud puede ser inferior a 2 m). Se deben usar clavos largos como sujetadores, que deben martillarse desde el lado frontal y doblarse de adentro hacia afuera.

- Puede rematar la tapa fijando una madera con una sección de 50x50 mm en su perímetro inferior.

- Dependiendo del tamaño del banco de trabajo de carpintería (su tapa), se ubican los soportes verticales. Para su fabricación se toma una barra (12x12x130 cm). En esta etapa, es necesario tener en cuenta la altura de la superficie de trabajo, porque debe ser cómoda. El borde superior del soporte debe estar al nivel de las manos bajas. Posteriormente, debido a la instalación de la cubierta, se agregarán a este indicador unos 8-10 cm. Las marcas para la instalación de las barras deben aplicarse al suelo y estos elementos deben excavarse a una profundidad de 0.2-0.35 m.

- A continuación, la instalación de la parte del marco y la cubierta del banco de trabajo de madera se realiza con sus propias manos. Las barras de soporte instaladas deben conectarse por pares. Para ello, se utilizan tablas anchas, fijadas a una altura de 0,2-0,4 m con tornillos autorroscantes largos. La tapa se fija en los extremos de los soportes utilizando los mismos sujetadores.

¡Nota! No use clavos para montar la cubierta. En el proceso de martillarlos, la parte del marco del producto puede moverse.

Tecnología de bricolaje para hacer un banco de trabajo de madera universal

A pesar de que la tecnología para crear esta estructura es en muchos aspectos similar a la versión anterior, para la fabricación de un banco de trabajo de carpintería compuesta, se requerirán dibujos dimensionales sin falta. Pero en este caso, se utilizan pernos en lugar de tornillos.

Además, puede instalar cajones para almacenar herramientas en un banco de trabajo universal plegable con sus propias manos.

Tecnología de fabricación de banco de trabajo plegable de bricolaje:

- Los soportes verticales se instalan de manera similar y se conectan entre sí mediante puentes ubicados horizontalmente. Antes de instalar los puentes, se deben hacer ranuras en ellos para tuercas y arandelas. Para hacer esto, es mejor usar un martillo y un cincel.

- Cuando los puentes se colocan en el nivel requerido, se hacen orificios pasantes en la barra horizontal y el soporte instalado verticalmente. Aquí se insertará un perno largo. En el lado donde hay una ranura para sujetadores, se colocan una tuerca y una arandela, después de lo cual el elemento se junta bien.

- Los puentes horizontales para la parte del marco de un banco de trabajo de carpintería casera necesitarán 2 piezas. en cada uno de los 4 lados. También necesitará instalar un par de puentes debajo de la superficie de trabajo (centro). Los elementos debajo de la encimera son para cajones. La distancia entre estos puentes debe corresponder a las dimensiones de las cajas.

- Los pernos también se utilizan para fijar la superficie de trabajo. Las ranuras de montaje se preparan en los extremos de los soportes y los orificios para los sujetadores se preparan en la mesa. Los pernos se instalan de modo que sus cabezas estén empotradas (1-2 mm).

¡Nota! Los dibujos del banco de trabajo plegable no son tan complicados como parece. La ventaja del diseño es que cualquier pieza dañada se puede reemplazar fácilmente por una nueva.

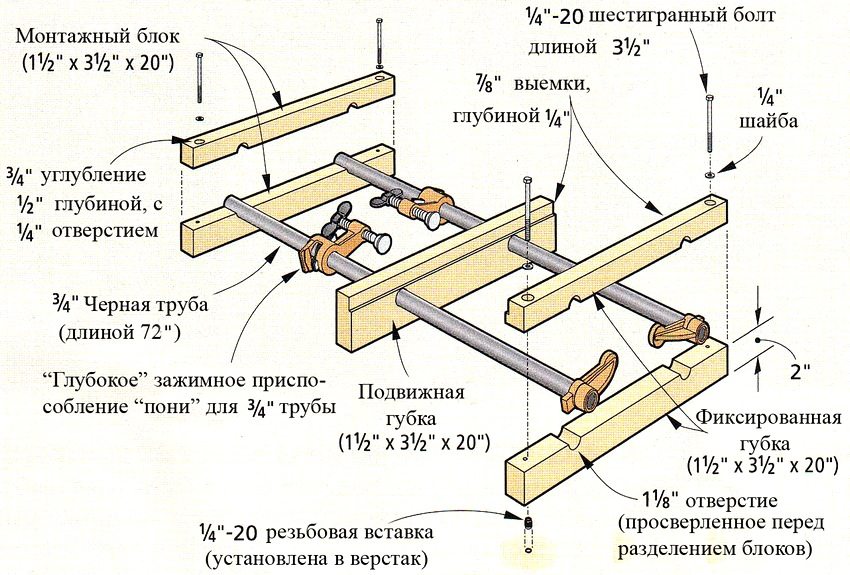

Diseño de tornillo de banco de trabajo de bricolaje

Por lo general, los bancos de trabajo están equipados con un tornillo de banco. Muchos propietarios de talleres de garaje saben cómo hacer un dispositivo de este tipo con sus propias manos. Para un diseño casero, necesitará tachuelas especiales. Estos sujetadores se venden en ferreterías.

Para los principiantes, los expertos recomiendan usar materiales adicionales para crear un vicio con sus propias manos: se puede encontrar fácilmente en Internet un video de cómo hacer una herramienta de este tipo.

Para trabajar, necesita un pasador de tornillo especial. Esta parte roscada es el principal componente activo de la estructura. El diámetro mínimo del perno es de 2 cm, la longitud del hilo es de 15 cm. Cuanto más larga sea esta parte, más ancho se puede extender el tornillo de banco. Si tiene en cuenta estos parámetros dimensionales en los dibujos del tornillo de banco con sus propias manos, puede obtener una estructura que está divorciada en casi 8 cm.

Las mordazas de las herramientas están hechas de un par de tablas. Se arreglará una parte de la pieza. Para hacerlo, debes tomar un pino. La segunda parte se moverá 2x1.8x50 cm. En cada uno de estos tableros debes completar perforar orificio del tornillo. Con un taladro con un diámetro de 1 cm, se forman simultáneamente agujeros para montantes en todas las tablas. Para evitar que los orificios se muevan entre sí, puede conectarlos con clavos.

Una vez hechos todos los agujeros, se insertan el tornillo y todos los pasadores, junto con la arandela y la tuerca.

¡Consejo útil! Para poder manipular piezas de trabajo de diferentes tamaños, debe hacer que los pasadores sean reposicionables. Deberá hacer un par de orificios adicionales en cada una de las tablas, ubicadas cerca de la abrazadera de tornillo.

Además, puede usar el material de video a continuación para crear un vicio con sus propias manos.

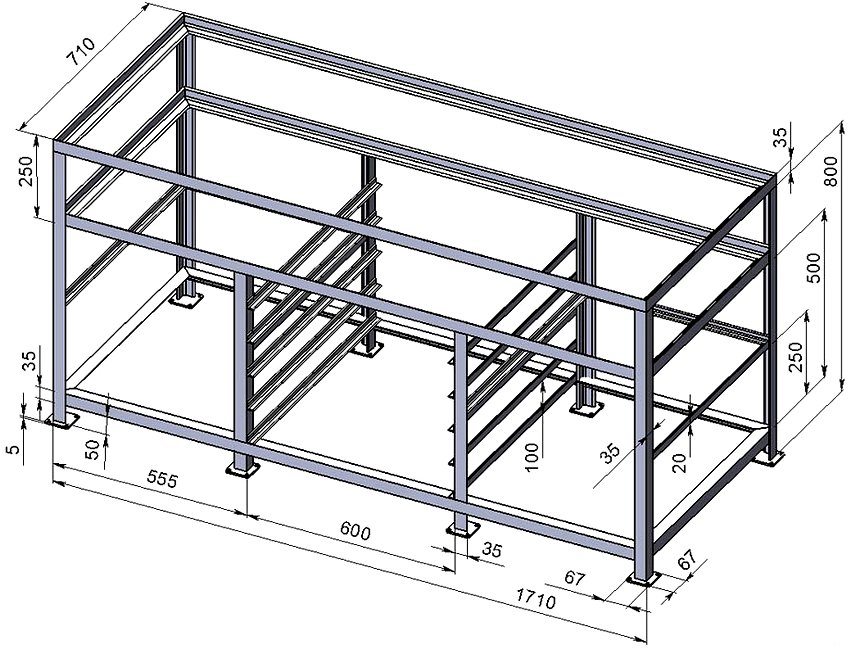

Hacer un banco de trabajo de cerrajería con sus propias manos: cómo hacer una estructura de metal

Para el trabajo de cerrajería, es mejor hacer un banco de trabajo de metal con sus propias manos, porque uno de madera no funcionará para esto. El caso es que la madera no es tan fuerte. Además, cuando se trabaja con espacios en blanco de metal, una mesa hecha de este material se dañará constantemente y se volverá inutilizable rápidamente.

En el dibujo general de un banco de trabajo de bricolaje, se pueden distinguir cinco componentes principales de la estructura:

- Para la rigidez longitudinal del producto, se utilizan vigas horizontales (3 piezas) con un tamaño de 6x4 cm. Longitud: un poco más de 2 m.

- Vigas de cremallera de pequeño tamaño (9 uds.) Fabricadas con tubos perfilados de 6x4 cm, se utilizan para montar la parte del marco de los pedestales. En el área de la esquina hay puntales soldables hechos de tiras de acero. Debido a todos estos elementos, el marco es rígido y muy resistente.

- Vigas de rejilla (4 piezas) de 9-10 cm de largo (sección 6x4 cm) Para esto, es mejor utilizar tubos de perfil metálico con paredes gruesas (más de 2 mm).

- Esquina nº 50 (4 uds.), Que se utilizará como montantes. La altura de estos elementos es de 1,7-2 m.Las herramientas de trabajo se adjuntarán aquí.

Dimensiones del banco de trabajo de cerrajería:

| Parámetros del banco de trabajo | Tamaño, cm |

| Longitud de construcción | 2200 |

| Ancho de construcción | 750 |

| Altura de construcción | 950 |

| Ancho de armario con cajones | 750 |

| Espacio libre entre los pedestales | 700 |

¡Consejo útil! Para realizar costuras de calidad, se recomienda utilizar un dispositivo semiautomático de dióxido de carbono. Los artesanos experimentados pueden utilizar una máquina de soldadura por pulsos. En ausencia de habilidades en el manejo de esta herramienta, es mejor confiar el trabajo a profesionales.

Tecnología de fabricación de bancos de trabajo de bricolaje: cómo hacer un ensamblaje

Hacer un banco de trabajo universal con sus propias manos comienza con el montaje del marco. Para hacer esto, necesita tomar un par de haces cortos y un par de largos. Durante el proceso de soldadura, estos elementos pueden torcerse.

Para evitar esto, debe:

- Coloca los detalles en un plano perfectamente plano.

- En las ubicaciones de los nodos de acoplamiento (hay 4 de ellos), las vigas se clavan mediante el método de soldadura por puntos.

- Después de eso, todas las costuras de soldadura se realizan por completo. Primero en un lado del marco, luego en la parte posterior.

Luego, se unen los puntales verticales traseros y la viga trasera (larga, una de tres). Es imperativo comprobar qué tan uniformemente se colocan entre sí. Si hay alguna desviación, las vigas se pueden doblar suavemente con un martillo. Al final, el resto de elementos verticales se ensamblan con disposición vertical, así como elementos que aportan rigidez.

Cuando el marco está listo, se pueden soldar esquinas, diseñadas para fortalecer la estructura. El tablero de la mesa está formado por tablas de madera. Primero deben impregnarse con un líquido resistente al fuego. Luego se coloca una hoja de metal encima.

Los protectores de herramientas de madera contrachapada se pueden unir a los postes verticales. El mismo material se utiliza para coser los pedestales. Para las cajas, puede usar cajas de metal o hacer estructuras de madera.

Puede usarlo para comprender con más detalle la tecnología para hacer un banco de trabajo con sus propias manos, el video, que se publica a continuación:

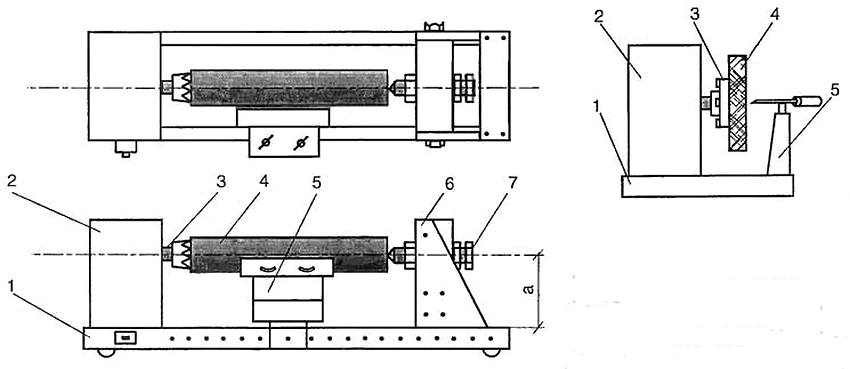

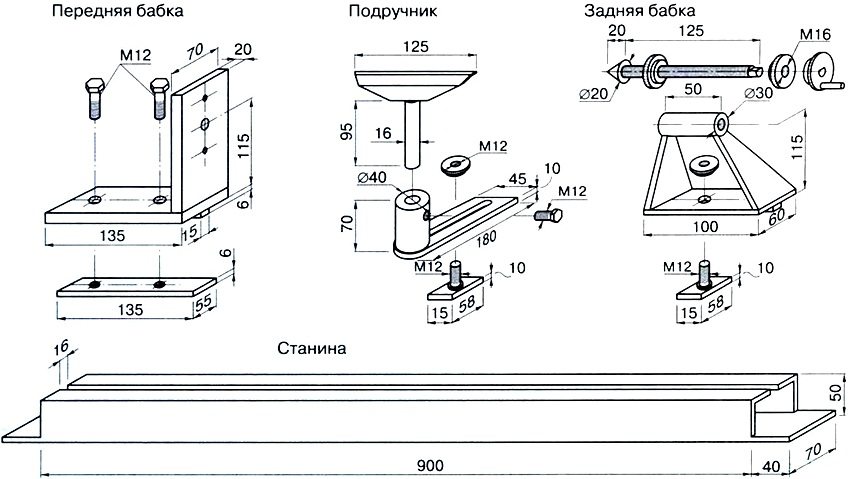

Características de crear un torno de madera para un taller en casa.

En la tecnología de hacer un torno de madera con sus propias manos, la cama ocupa un lugar especial. El trabajo de otras partes, así como la estabilidad de toda la estructura, depende directamente de esta parte. Puede ser de metal o madera.

¡Consejo útil! Para fabricar de acuerdo con los dibujos estándar de un torno de madera con sus propias manos, es mejor usar un motor eléctrico, que es capaz de desarrollar una velocidad de 1500 rpm. El indicador de potencia óptimo es 200-250 vatios. Si planea procesar piezas de trabajo grandes, puede aumentar los indicadores de potencia.

Para crear un torno - fotocopiadora de madera con sus propias manos, puede usar el viejo congelador manualque ya no es necesario. Esta herramienta se coloca sobre una plataforma de madera contrachapada de 1,2 cm de grosor y 20x50 cm de tamaño, previamente se deben realizar agujeros diseñados para cortadores y sujetadores. Aquí también se montarán topes hechos de barras. Son necesarios para mantener el cortador en un estado fijo. El enrutador en sí está unido con dos clavos entre los clips.

De hecho, es bastante fácil hacer una estructura de copia de un torno de madera casero con sus propias manos: hay suficientes materiales de video en la red.

Un ejemplo de torno de madera casero con tus propias manos.

Para la base, es mejor tomar un perfil de acero con paredes gruesas.Para que la estructura sea confiable, se recomienda utilizar dos soportes. Se instalará un marco encima de ellos. Para sujetar piezas, se utiliza un tipo de conexión de ranura. Primero necesita hacer plataformas de soporte diseñadas para el cabezal (trasero y delantero).

Una lista de piezas para un torno de madera (cómo ensamblar una estructura usted mismo según esta lista es fácil de entender):

- Componente de energía: puede usar un motor eléctrico de una bomba o lavadora vieja.

- Cabezal (trasero): un cabezal de un taladro con una alta reserva de energía servirá.

- Cabezal (frontal): para organizar esta pieza, es mejor comprar un eje de fábrica equipado con 3-4 pines. Esto permite desplazar la pieza de trabajo en relación con el eje de rotación.

- Elemento de soporte: una mesa para cortadores puede tener absolutamente cualquier configuración, lo principal es que brinda comodidad durante el trabajo.

- Polea: es un elemento de conexión entre el cabezal y los ejes del motor eléctrico.

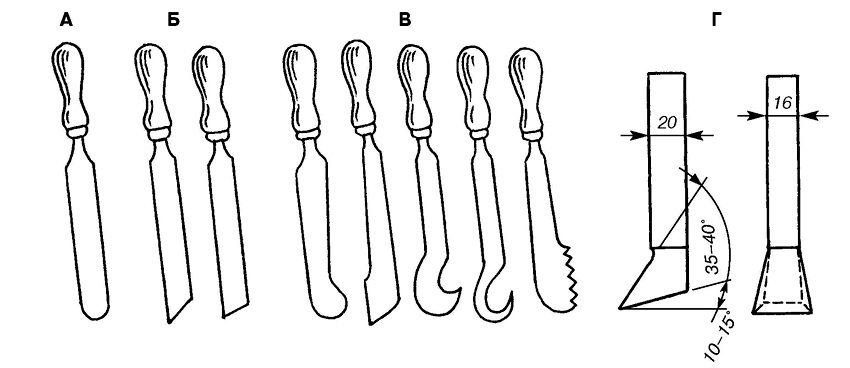

¡Nota! Para trabajar con este diseño, necesitará comprar un juego de cortadores de fábrica. Si tiene la herramienta adecuada, puede hacer la suya propia, pero necesita acero para herramientas.

Como información auxiliar, puede utilizar un video que describe este proceso en detalle para ensamblar un torno para madera con sus propias manos.

El segundo ejemplo de un torno para trabajar la madera con tus propias manos.

Una solución alternativa sería hacer con tus propias manos una construcción del mini-torno para madera más simple a base de un taladro eléctrico. Este ejemplo de tecnología se puede utilizar como muestra antes de construir una herramienta más seria.

Este tipo de máquina es adecuada para piezas de madera de pequeño tamaño. El material de la cama puede ser vigas de madera. El cabezal se puede reemplazar por una combinación de un eje montado en un cojinete de apoyo. Para arreglar la pieza de trabajo, necesitará obtener el broca.

Este diseño tiene sus inconvenientes, están asociados con:

- una alta probabilidad de que haya errores en la molienda;

- bajo nivel de confiabilidad;

- la imposibilidad de procesar grandes espacios en blanco de madera.

Pero no renuncie a esta opción, porque es la base de las tecnologías para crear herramientas de torneado más avanzadas y complejas. Para calcular correctamente la estructura, determine usted mismo las propiedades operativas y las características técnicas requeridas.

El principio de hacer cortadores para un torno de madera.

La tecnología en este caso se complica solo por la elección correcta de las piezas de trabajo, que no solo deben tener el nivel de dureza del borde de corte correspondiente a los requisitos, sino que también deben instalarse correctamente en el soporte del accesorio.

¡Nota! En ausencia de acero para herramientas, puede hacerlo con las herramientas a mano. Una vez completada la etapa de preparación preliminar, el material se templa adicionalmente.

Tipos recomendados de espacios en blanco:

- Barras de acero de refuerzo: es mejor usar opciones que tengan dimensiones originales de fábrica y una forma de sección cuadrada.

- Limas o escofinas: las piezas de trabajo gastadas sirven, pero no use material con astillas o grietas profundas.

- Resortes automotrices: antes de usar estos espacios en blanco, deberán cuadrarse, lo que no todos pueden hacer. Una máquina de soldar es útil para este propósito. Un autogen servirá.

La máquina puede prever la posibilidad de cambiar cortadores.Para ello, se realiza una modificación especial de la carcasa con las piezas de montaje necesarias. Estos elementos deben ser lo suficientemente fuertes para soportar las cargas durante la operación y aún mantener la posición original de la parte del borde.

Cuando se hace el cortador, se afila y el filo se endurece. Después de calentar la pieza de corte, el cortador debe sumergirse en aceite de máquina. Con la ayuda de la tecnología de endurecimiento lento, la superficie del producto se puede endurecer lo más posible. En este caso, la pieza de trabajo calentada debe enfriarse de forma natural.

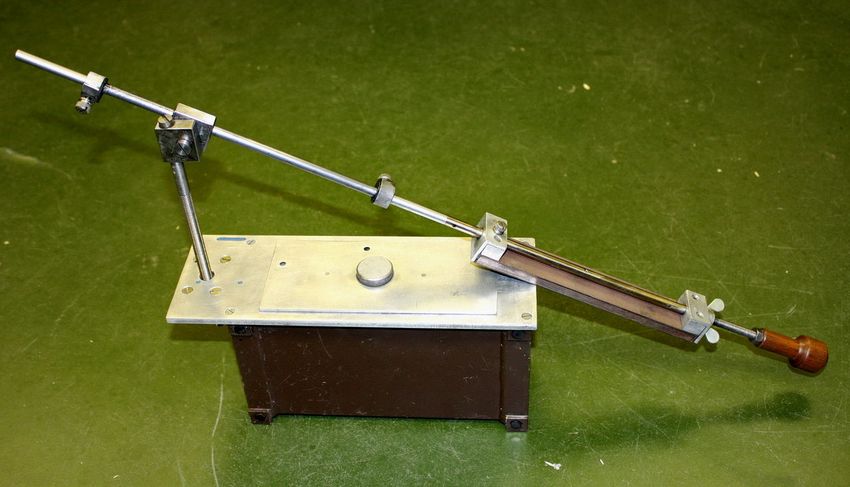

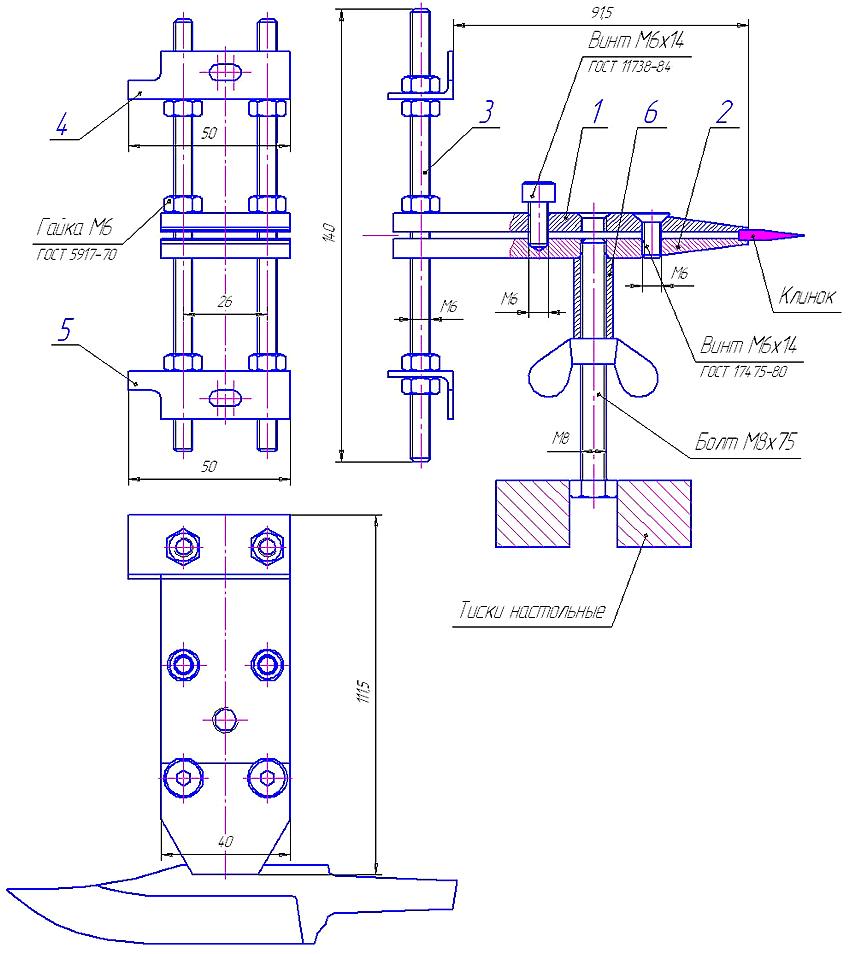

Dispositivos de bricolaje para afilar cuchillos: dibujos y recomendaciones

Para hacer un afilador con un motor de una lavadora con sus propias manos, puede limitarse a un motor de un antiguo diseño soviético, por ejemplo, SMR-1.5 o Riga-17. Una potencia de 200 W será suficiente, aunque esta cifra se puede aumentar hasta los 400 W eligiendo otra opción de motor.

La lista de piezas necesarias para un afilador de bricolaje incluye:

- tubo (para moler la brida);

- una tuerca para fijar la piedra en la polea;

- Metal de bricolaje para hacer una carcasa protectora para un afilador (grosor 2, -2,5 mm);

- piedra de afilar;

- un cable eléctrico que tiene un enchufe;

- dispositivo para arrancar;

- una esquina de metal o un bloque de madera (para la cama).

El diámetro de la brida debe coincidir con el casquillo del motor. Además, se usará una piedra de afilar en esta parte. Por un lado, se hace un hilo en este elemento. La distancia debe ser igual al grosor de la rueda multiplicado por 2. Se golpea la rosca. Por otro lado, la brida debe presionarse con calor sobre el eje del motor. La fijación se realiza mediante atornillado o soldadura.

¡Aviso util! El hilo debe ir en la dirección opuesta a la dirección en la que se realizan los movimientos de rotación del motor. De lo contrario, la tuerca que fija el círculo se aflojará.

El devanado de trabajo del motor está conectado al cable. Tiene una resistencia de 12 ohmios, que se puede calcular con un multímetro. El devanado inicial para un afilador de cuchillos de bricolaje tendrá 30 ohmios. Entonces la cama está hecha. Se recomienda tomar una esquina de metal para ello.

Algunas personas necesitan afiladora de motosierras... Puede hacer una estructura de este tipo con sus propias manos a partir de una cama con 3 soportes, dos husillos, un motor paso a paso (2 kW) y tuberías utilizadas como soportes.

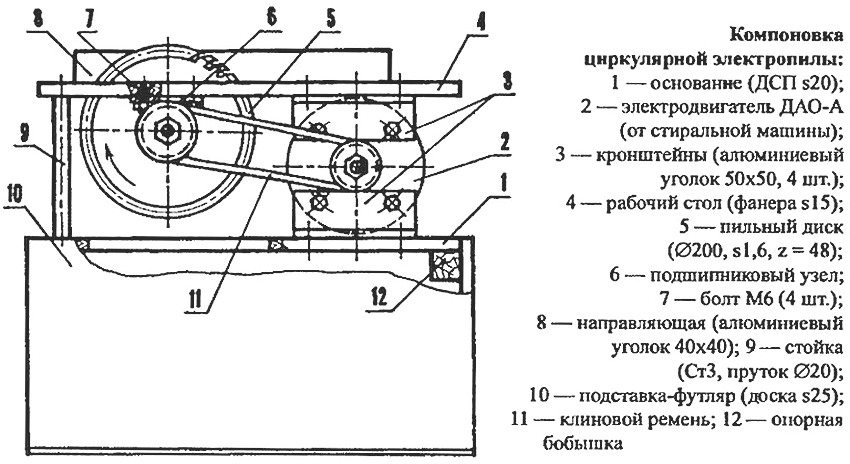

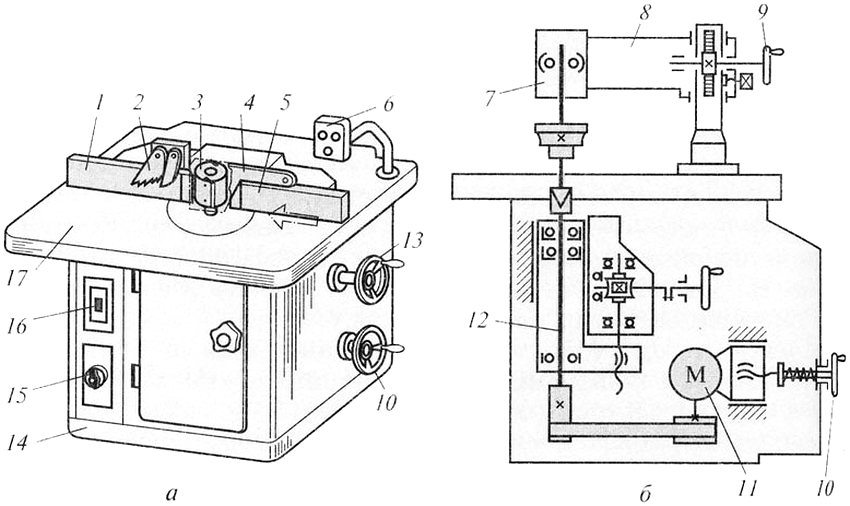

Instrucciones para crear una sierra circular estacionaria con sus propias manos.

Crear una mesa para una sierra circular de mano con sus propias manos es la etapa más importante en la creación de una máquina, ya que esta estructura acomodará las partes principales del equipo en forma de:

- unidad de poder;

- unidad de control;

- componente de corte;

- otros componentes.

La cama de apoyo en la mesa de herramientas de mano actúa como una guía para la sierra circular de bricolaje. Controla la dirección en la que se realiza el corte y fija la pieza de trabajo.

Aserradero es una modificación de una sierra circular. La única diferencia es que el disco está ubicado en la parte inferior. La función de bricolaje de la cama se asigna al diseño de la mesa para una sierra circular. Aquí también se instalan una unidad de potencia, un bloque que sostiene un disco y un sistema de control.

En la etapa de diseño de una sierra circular con dibujos de bricolaje, debe tener en cuenta algunos factores:

- La profundidad a la que se cortará el material: el indicador depende de la geometría del disco.

- El nivel de potencia del motor eléctrico: un indicador específico de 800 vatios será suficiente.

- Área de montaje del sistema de control: los controles deben ubicarse lo más lejos posible del disco.

- Velocidad de rotación: el valor mínimo permitido es 1600 rpm; de lo contrario, se producirán cambios de color durante el proceso de corte.

¡Aviso util! Si la mesa está hecha para una versión manual de la herramienta, se recomienda hacer el tablero de la mesa de metal. Una hoja de metal debe estar equipada con refuerzos en la base.

Cómo hacer una sierra circular con una amoladora con tus propias manos.

Primero, el tablero de la mesa está hecho de material laminado. Se le aplica un marcado de acuerdo con las dimensiones de la instrumentación. Se hacen cortes a lo largo de estas marcas para instalar la sierra.

Entonces se ejecuta:

- Instalación de un tope paralelo para una sierra circular con sus propias manos, hecho de una tira de madera. El elemento se fija al tablero de la mesa.

- Detener ranura: estos elementos se forman en la mesa mediante fresado.

- Montaje de la regla de medición: el área de montaje se encuentra en el borde delantero del elemento de corte. La regla se utilizará para controlar los parámetros dimensionales de las piezas de trabajo.

- La instalación de abrazaderas es un componente adicional para fijar la pieza de trabajo.

Para una máquina de una sierra circular con sus propias manos, necesitará piernas. Se montan teniendo en cuenta las dimensiones del tablero de la mesa fabricado con vigas de madera con una sección de 4x4 cm. Se permite el uso esquinas de acero... Para proporcionar estabilidad adicional, se deben instalar refuerzos entre los soportes. Una unidad de control se coloca al lado del lugar de trabajo. No debe negarse a instalar RCD y dispositivos que protegen el motor de sobrecargas.

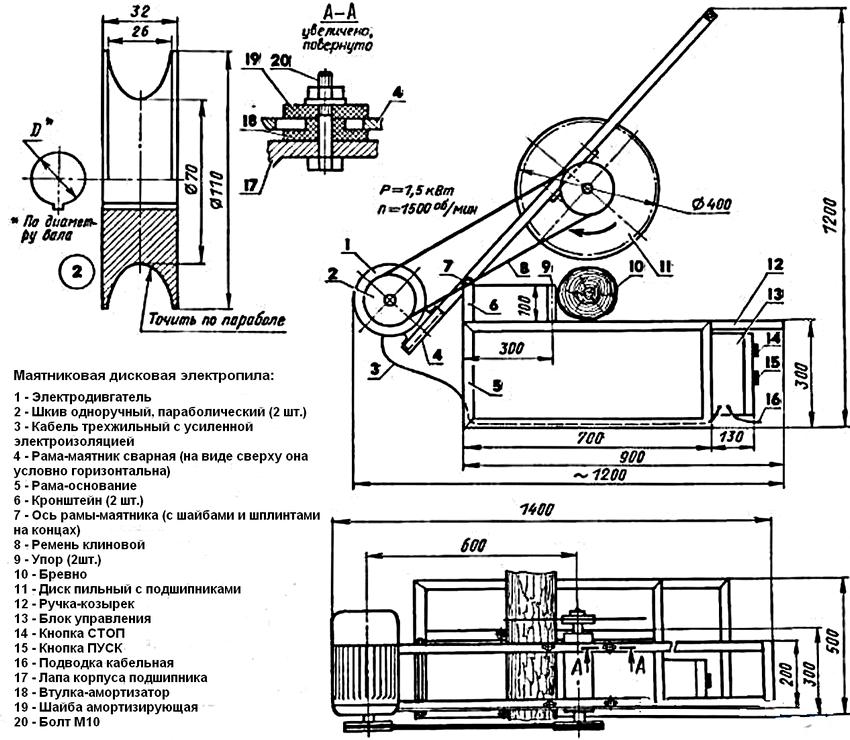

La tecnología de crear una máquina cortadora de madera.

Tecnología de fabricación de una cortadora casera:

- Corte de piezas de una esquina para el montaje del marco (tamaño total - 120x40x60 cm).

- Montaje del marco mediante soldadura.

- Fijación del canal (guía) mediante soldadura.

- Instalación de montantes verticales (2 piezas) en el canal (conexión atornillada).

- Montaje del marco de tuberías para instalar el motor eléctrico y el eje en la pendiente requerida (45x60 cm).

- Instalación de la placa del motor en la parte trasera del bastidor.

- Fabricación de un eje completo con bridas, soportes y polea (altura del saliente de la brida - 3,2 cm).

- Instalación de soportes, cojinetes y poleas en el eje. Los cojinetes se fijan en el marco superior en los huecos realizados en la placa.

- Instalación de una caja con circuito eléctrico en la parte inferior del marco.

- Instalación del eje en la zona entre los postes. Diámetro - 1,2 cm Se debe colocar un manguito en la parte superior del eje con el mínimo espacio libre posible, para que estos elementos se deslicen.

- Soldar un balancín de canal (80 cm) a un casquillo. El tamaño de los balancines debe estar dentro de la siguiente proporción: 1: 3. Los resortes deben asegurarse desde el exterior.

¡Aviso util! Los expertos aconsejan utilizar un motor asíncrono. Un motor así no es particularmente exigente. Para redes con 3 fases, se requiere un motor con una potencia de 1,5-3 kW; para redes monofásicas, esta cifra debe aumentarse en un tercio. Se requiere una conexión de condensador.

Queda por completar la instalación del motor en el brazo corto del balancín. El elemento de corte se coloca en el brazo largo. El eje y el motor están conectados mediante una transmisión por correa. Para la encimera, puede usar una hoja de metal, una tabla cepillada.

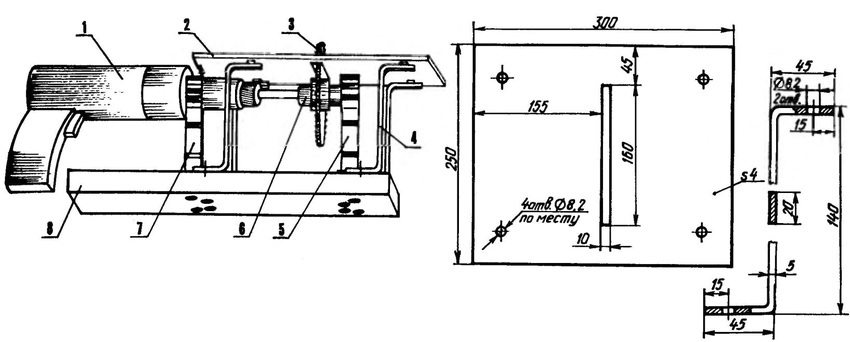

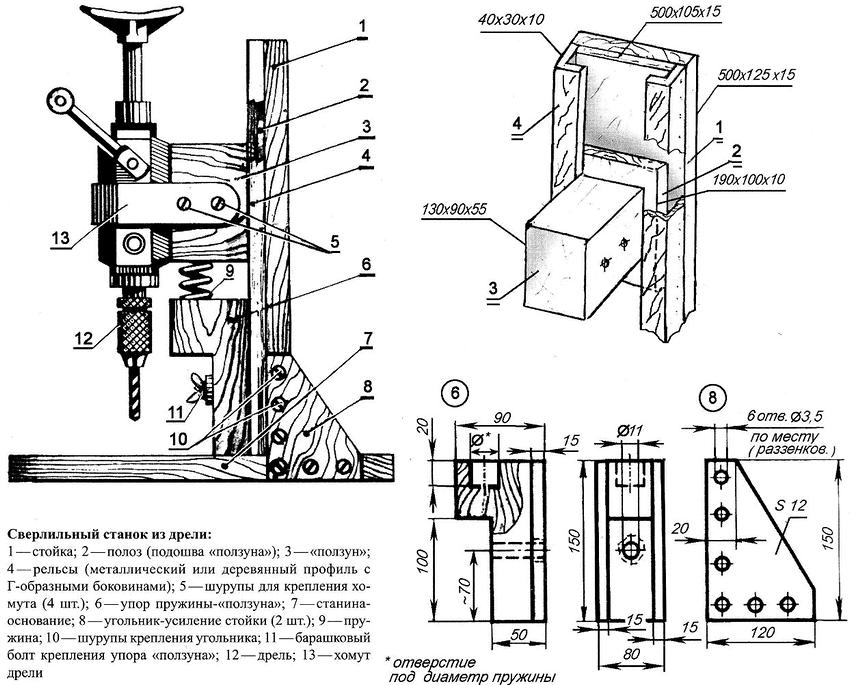

Montar una perforadora con sus propias manos: video sobre cómo hacer una estructura, recomendaciones

Un buen dibujo de una perforadora de un taladro con sus propias manos es la condición principal para adquirir las herramientas necesarias.Para crear una máquina de este tipo, no es necesario utilizar materiales especiales y comprar componentes adicionales.

Componentes para la construcción de una perforadora casera con sus propias manos:

- base de cama);

- mecanismo rotatorio (taladro);

- dispositivo de alimentación;

- soporte vertical para la fijación del taladro.

En el desarrollo de la tecnología de fabricación de una máquina perforadora a partir de un taladro con sus propias manos, el material de video puede brindar una asistencia invaluable.

Una guía para crear una máquina perforadora con sus propias manos (cómo hacer el diseño más simple):

- Para el bastidor, es mejor usar DPS para que la pieza resulte masiva o un tablero de mueble con un grosor de más de 20 mm. Esto anulará el efecto de vibración de la herramienta. Está permitido utilizar una base de un microscopio antiguo o ampliadora.

- La precisión de una máquina perforadora de un taladro con sus propias manos depende de las guías (2 piezas). Sirven como base para mover el bloque en el que se encuentra el taladro. Es mejor usar tiras de acero para hacer guías. A continuación, se atornillarán firmemente al bastidor.

- Para el bloque, debe tomar abrazaderas de acero, gracias a las cuales el mecanismo giratorio se fijará de forma segura en esta parte.

Para una mini taladradora de bricolaje, se requiere un mecanismo de alimentación de herramienta giratoria. El diseño clásico implica el uso de un resorte y una palanca. El resorte se fija entre el bloque y el poste.

Hay muchos dispositivos para taladros de afilado hágalo usted mismo, el material de video lo ayudará a comprender este tema.

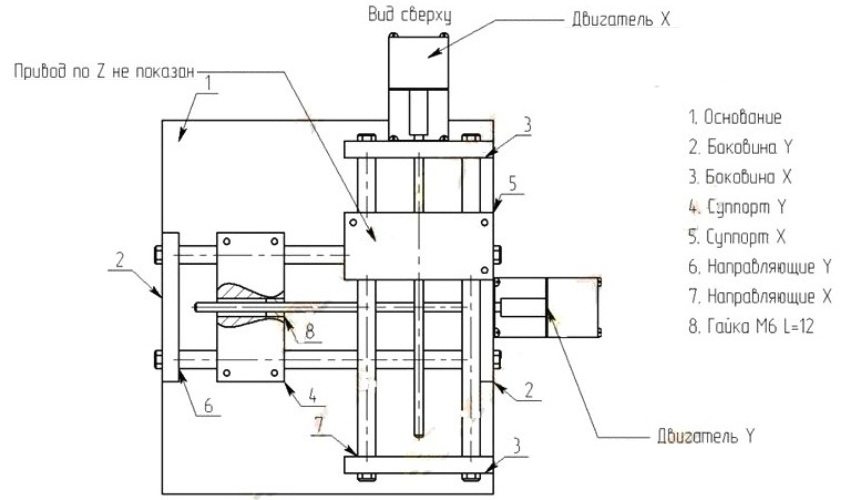

Características de las fresadoras CNC de bricolaje

El software se considera un componente importante en un enrutador de madera CNC de bricolaje. Los dibujos de un diseño convencional, teniendo en cuenta esta condición, deben incluir elementos adicionales para ello:

- Puerto LPT;

- Unidad CNC.

¡Aviso util! Para hacer una máquina copiadora-fresadora de bricolaje para madera o metal, puede usar carros que pertenecen a una impresora antigua. Basándose en estas partes, puede crear un mecanismo que permita que el cortador se mueva en dos planos.

Montaje de un enrutador de madera para un taller doméstico

En la primera etapa, se elaboran dibujos de bricolaje para una fresadora de madera, que incluyen información sobre la ubicación de todos los componentes estructurales, sus dimensiones y los métodos de fijación.

A continuación, se ensambla un marco de soporte a partir de tuberías precortadas en partes del tamaño requerido. Para la fijación, debe usar una máquina de soldar. Luego se verifican los parámetros dimensionales para comenzar a fabricar la superficie de trabajo.

Debe actuar en el marco del siguiente esquema:

- En Fibra vulcanizada la placa está marcada y el tablero de la mesa está cortado.

- Si el cortador se colocará verticalmente, se debe hacer un corte en la losa.

- Se están instalando el husillo y el motor eléctrico. En este caso, el eje no debe ir más allá del plano de la superficie de trabajo.

- La barra de límite está instalada.

Asegúrese de probar la máquina antes de trabajar. El enrutador incluido no debe vibrar demasiado. Para compensar esta desventaja, se recomienda instalar adicionalmente refuerzos.

Ensamblaje de fresadora de metal DIY

Instrucciones paso a paso para hacer una fresadora de metal casera:

- La columna y el marco están hechos de un canal de metal. El resultado debe ser una estructura en forma de U, donde la base de la herramienta actúa como el travesaño inferior.

- Las guías se hacen desde la esquina. El material debe lijarse y atornillarse a la columna.

- Los rieles de la consola están hechos del tubo de sección cuadrada. Aquí debe insertar pasadores con una rosca atornillada. La consola se moverá mediante un gato para automóvil en forma de diamante a una altura de 10 cm. Al mismo tiempo, la amplitud hacia el lado es de 13 cm y la mesa puede moverse dentro de los 9 cm.

- La superficie de trabajo se corta de una hoja de madera contrachapada y se atornilla en su lugar. Las cabezas de los sujetadores deben estar empotradas.

- En la superficie de trabajo, se monta un tornillo de banco, hecho de un tubo cuadrado y un ángulo de metal, soldados entre sí. Es mejor utilizar un pasador roscado como elemento de fijación de la pieza de trabajo.

¡Nota! Es mejor fijar el elemento giratorio en la cama para que el eje se dirija hacia abajo. Para la fijación, es necesario soldar los puentes con anticipación; se requieren tornillos y tuercas.

Después de eso, debe colocar un cono (Morse 2) al eje e instalar un portabrocas o un portabrocas en él.

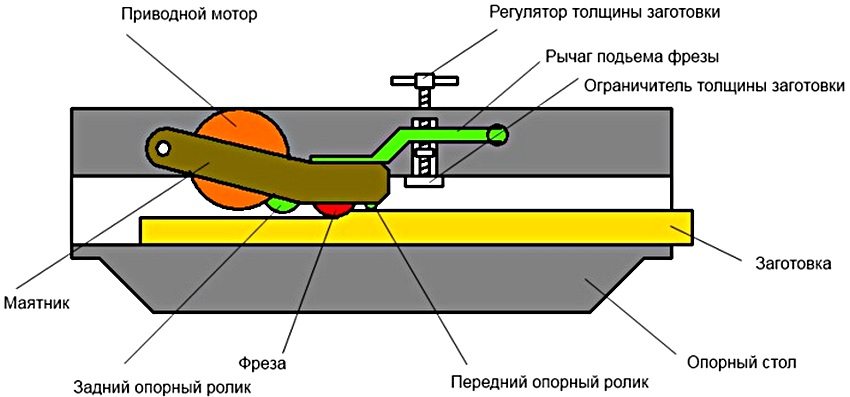

Características de hacer una máquina de regrueso con tus propias manos.

Los dibujos de cepillado de bricolaje con un diseño complejo implican el uso de componentes costosos:

- rodamientos con mayor resistencia al desgaste;

- hojas de acero laminadas;

- diente;

- poleas

- Potente motor eléctrico.

Como resultado, el costo de hacer una cepilladora casera aumenta significativamente. Por esta razón, muchos intentan limitarse al diseño más simple.

Instrucciones para una regruesadora de madera casera:

| Elemento estructural | Datos |

| Stanina | Marcos (2 uds.), Realizados mediante soldadura sobre la base de una esquina (4-5 cm). La conexión de los marcos se realiza mediante tacos (hexágonos de corte - 3,2 cm). |

| Broche | Rodillos de goma tipo soltar de una lavadora. Girado para adaptarse al tamaño de los cojinetes y colocado sobre un eje con un diámetro de 2 cm. Actúa mediante movimientos giratorios de la mano. |

| Mesa | La tabla de tierra está unida a la cama con una conexión de perno, las cabezas deben estar avellanadas. Las tablas deben tratarse con aceite (ya usado). |

| Motor | para 3 fases, potencia - 5,5 kW, velocidad de rotación - 5000 rpm. |

| Cubierta protectora | Fabricado en chapa (6 mm), desgastado sobre la esquina del marco (20 mm). |

Armar una cepilladora desde un avión eléctrico con sus propias manos.

Para crear una cepilladora de espesor casera, debe colocar el avión en un bloque, fijarlo con un dispositivo como abrazaderas, sin olvidar dejar un espacio.

¡Nota! El tamaño del espacio se establece teniendo en cuenta el grosor de la pieza de trabajo, que se procesará en la máquina.

El esquema para hacer una cepilladora desde un avión con sus propias manos es muy simple:

- la barra de soporte se fija en una superficie cómoda;

- el tamaño de espacio requerido se selecciona agregando capas intermedias de madera contrachapada;

- sobre la base resultante, la estructura de la cepilladora de la cepilladora eléctrica se fija con abrazaderas.

Dos abrazaderas sujetan la base sobre la mesa, las otras dos sujetan el avión. Después de asegurarse de que este soporte sea seguro, puede comenzar a usar la herramienta.

Esquema de bricolaje para crear una máquina de pulir madera.

Recomendaciones para hacer una lijadora de banda consumible con sus propias manos:

- El ancho óptimo de la banda de lijado es de 20 cm.

- La tela de esmeril de la cinta se corta en tiras.

- La cinta abrasiva se aplica de punta a punta.

- Para fortalecer la costura, debe colocar un material denso debajo de la parte inferior.

- No se recomienda utilizar pegamento de baja calidad, ya que provocará que el material se desgarre a lo largo de la costura.

- El diámetro del eje de la cinta en el centro debe ser 2-3 mm más ancho que en los bordes.

- Para evitar el deslizamiento de la cinta, se recomienda enrollarla con goma fina (rueda de bicicleta).

Calibradoras - rectificadoras para madera pertenecen al grupo de estructuras de tambor. Esta categoría es extensa e incluye muchos tipos de equipos.

Para hacer una lijadora de tambor para madera con sus propias manos, puede elegir los siguientes diseños:

- rectificado de superficies: la pieza de trabajo se procesa dentro del mismo plano;

- planetario: con su ayuda se forma un plano plano en la pieza de trabajo;

- rectificado circular: con su ayuda, se procesan espacios en blanco cilíndricos.

En el video a continuación, puede descubrir cómo hacer una máquina de pulir con sus propias manos.

Reglas de funcionamiento de la máquina cepilladora de madera de bricolaje

En los diseños de una máquina cepilladora de bricolaje, es muy importante configurar correctamente la configuración del equipo para que los errores no excedan los valores permitidos:

- perpendicular - máximo 0,1 mm / cm;

- plano - 0,15 mm / m.

Puede familiarizarse con la tecnología de hacer una ensambladora con sus propias manos usando el video.

Si, durante la operación, aparece el efecto de musgo o bronceado en la superficie tratada, entonces los elementos de corte están opacos. Para que el procesamiento de piezas con dimensiones inferiores a 3x40 cm sea más cómodo, deben sujetarse con la ayuda de empujadores.

La superficie curva de la pieza de trabajo después del procesamiento completo indica que se viola la colocación correcta de las cuchillas y la superficie de trabajo. Estos elementos deben volver a exponerse.

Todas estas máquinas pueden ser útiles para renovaciones en el hogar o cosas básicas. Por tanto, su presencia en el taller a domicilio será de gran utilidad. Independientemente de cómo sea el equipamiento del garaje, todas las máquinas requieren una actitud cuidadosa y atenta. Durante el trabajo, nunca debe olvidarse de la seguridad.